「かける工房さんが公開しているBambu LabのX1-Carbonのカスタマイズ設定ってどうやるの?」

私が見た、かける工房さんの「【カスタム12選】Bambu Labプリンターのおすすめ無料モデル & オプション部品を X1C で紹介! プラットフォームのおすすめも!!」のカスタマイズ設定のYoutube動画に沿って、以下に解説していきます。

目次

- X1-Carbon設置

- お試し印刷

- 湿度計ホルダーのプリントとSDカードのフォーマット

- Yスプリットジョイントのプリント

- HEPAフィルターホルダーのプリント

- HEPAフィルターを活用するためのフィルター設定

- ゴミ箱のプリント

- 活性炭用ケースのプリント

- スプールホルダーのプリント

- SwitchBot温湿度計とプラグの連動

- 備品の価格

- X1-Carbonカスタマイズ部品の造形にかかった時間

- Bambu StudioのカメラってPCからは見れないの?

- インフィル設定ってどうやってするの?

- スプールにテープで固定されているフィラメントはどうやって外すの?

- フィラメント乾燥機にPLAで作ったスプールホルダーを入れたら溶けたんだけど一体なぜ?

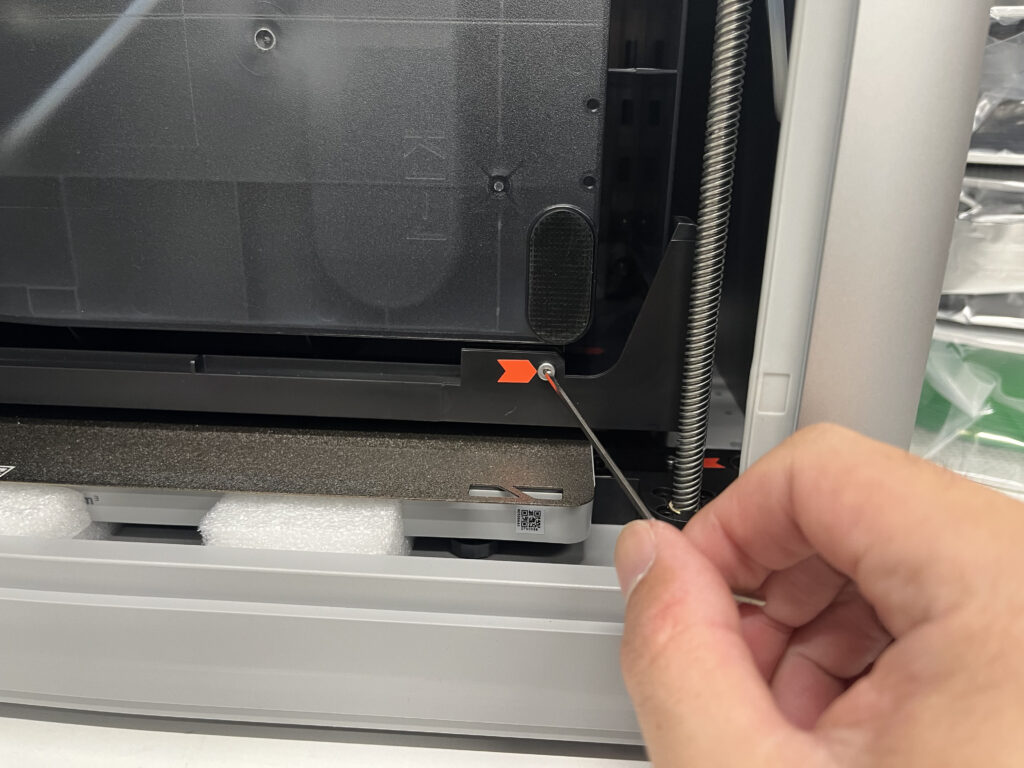

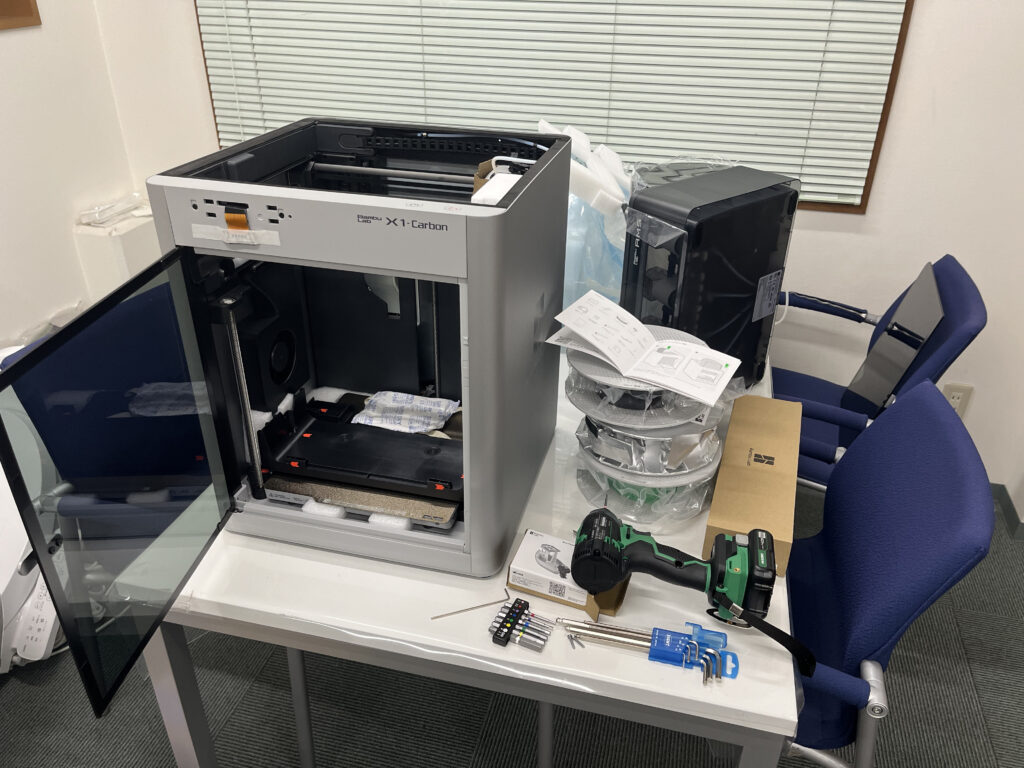

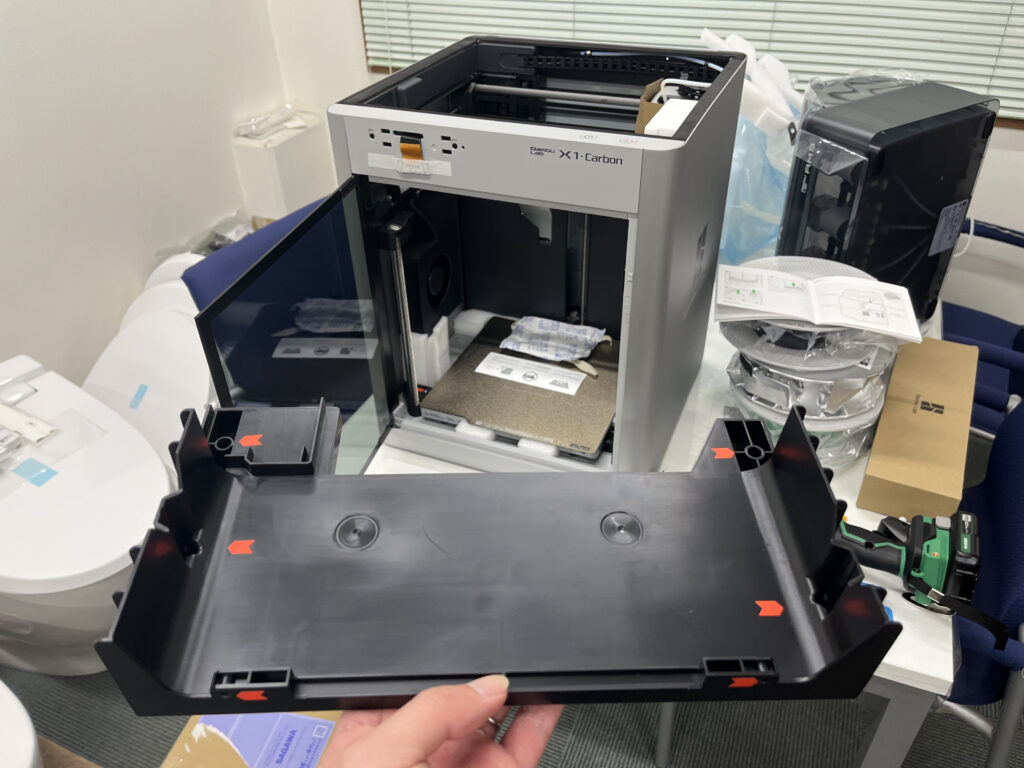

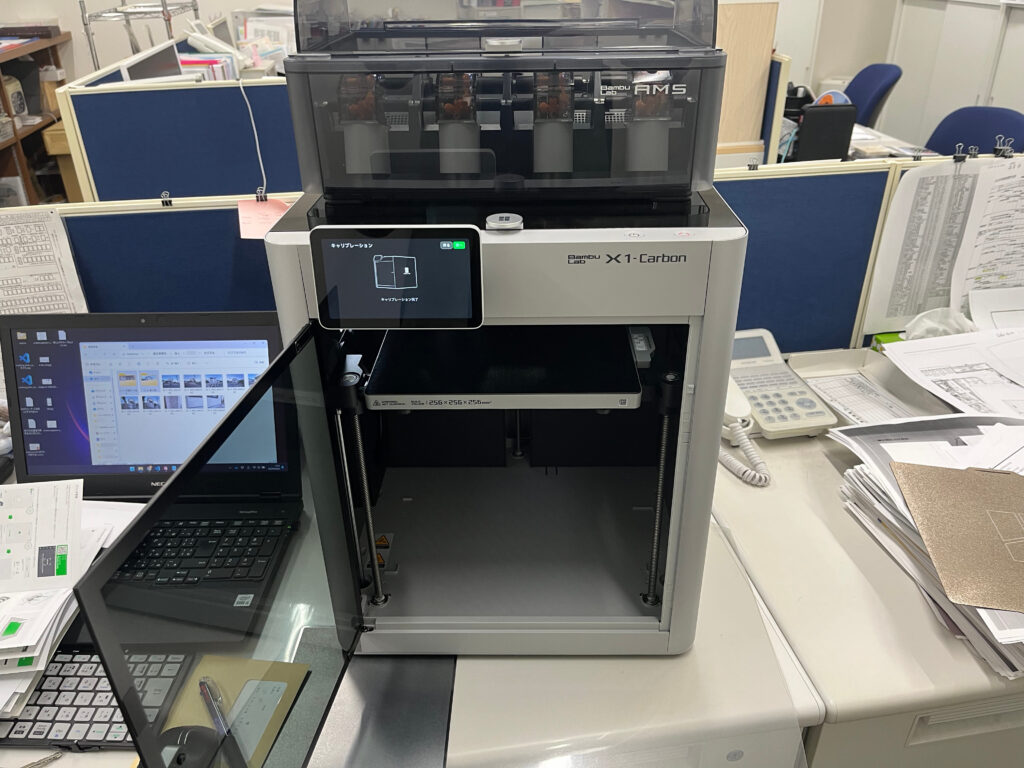

X1-Carbon設置

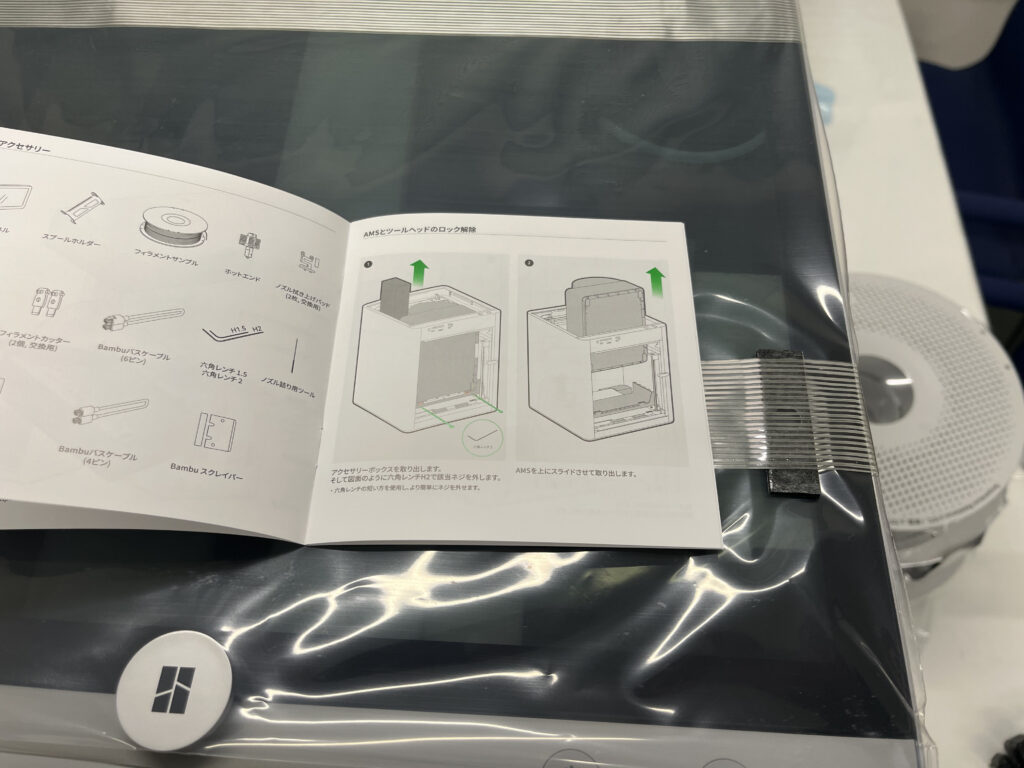

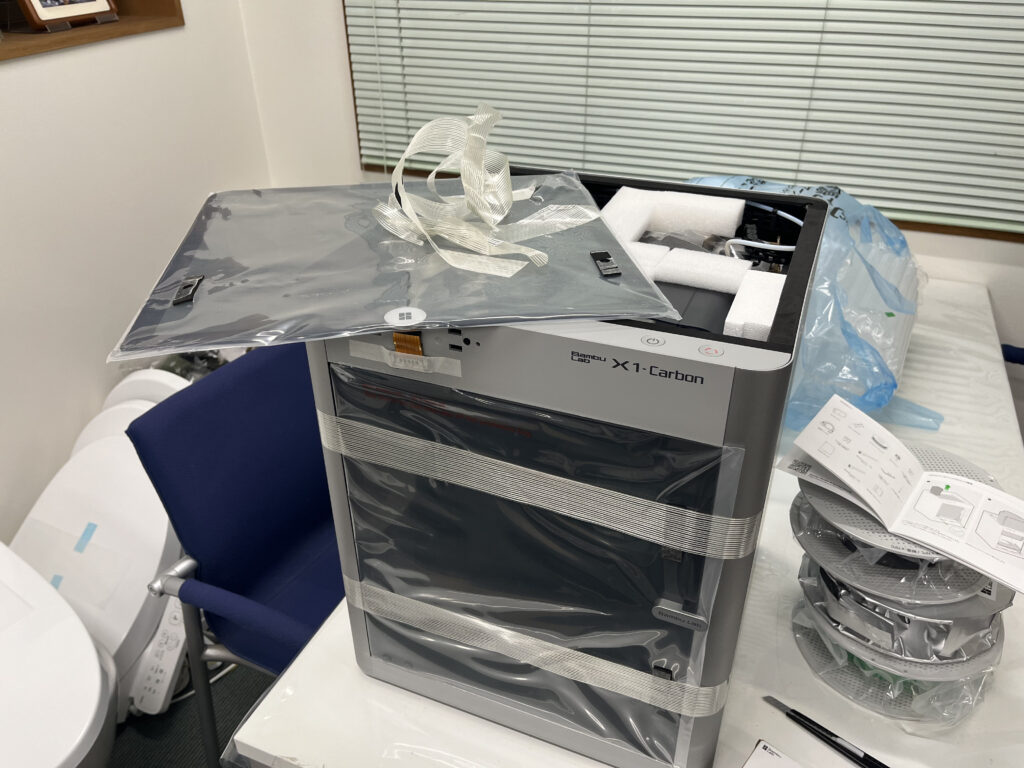

まずはX1-Carbonの梱包をばらして、部品を取り付けて設置するところからです。

X1-Carbonの梱包をばらすと中に取扱い説明書があったので、その説明に従って進めていくと問題なく組みあがりました。

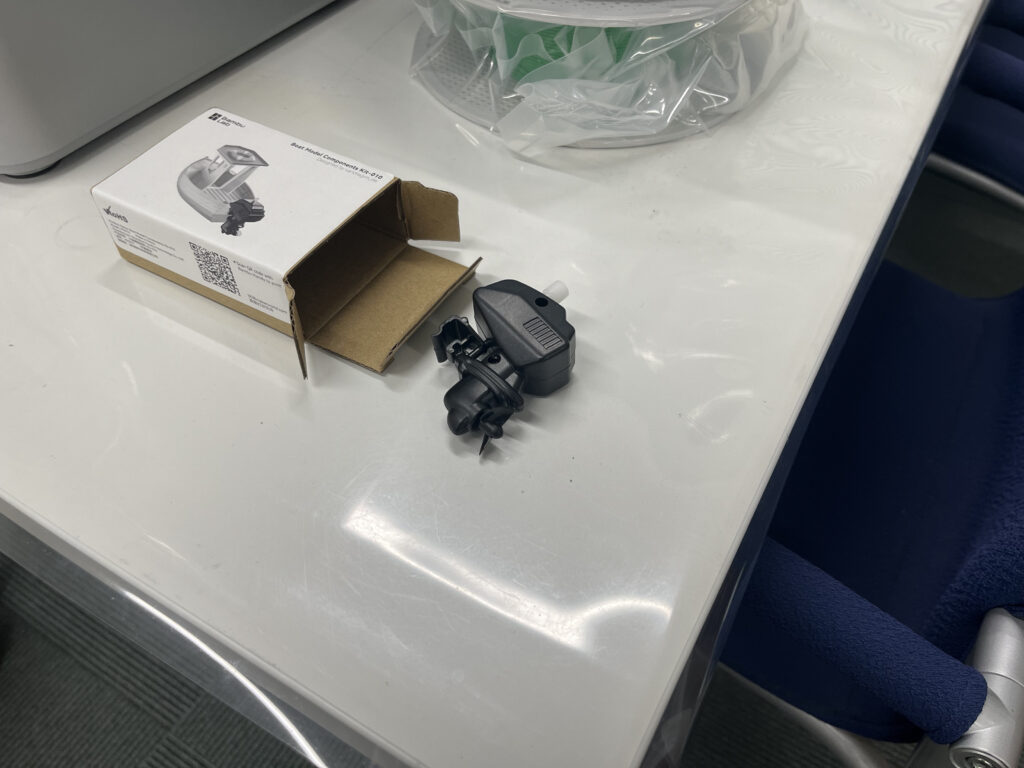

ゼンマイ式のプロペラが入っていましたが、BambuLabのストアで別売りの船モデル部品キット用の部品だったので、私には不要でした。

お試し用のフィラメントが3種類「PLA緑500g」「PLAサポート材白500g」「PLA-CF黒500g」が同梱されていました。

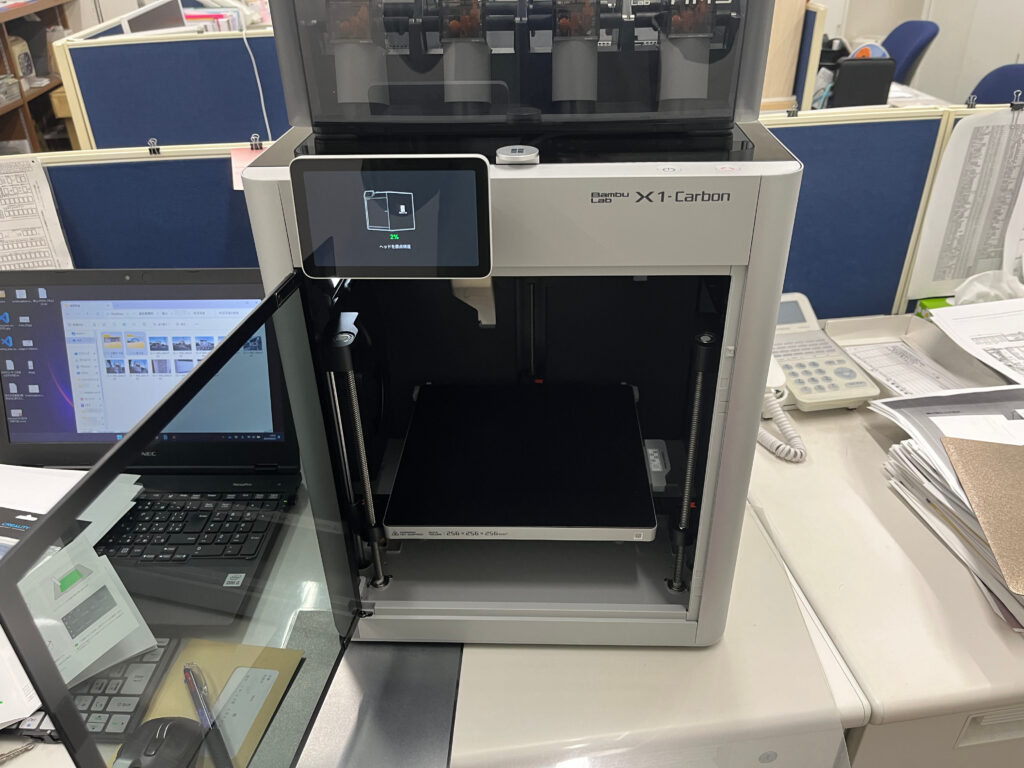

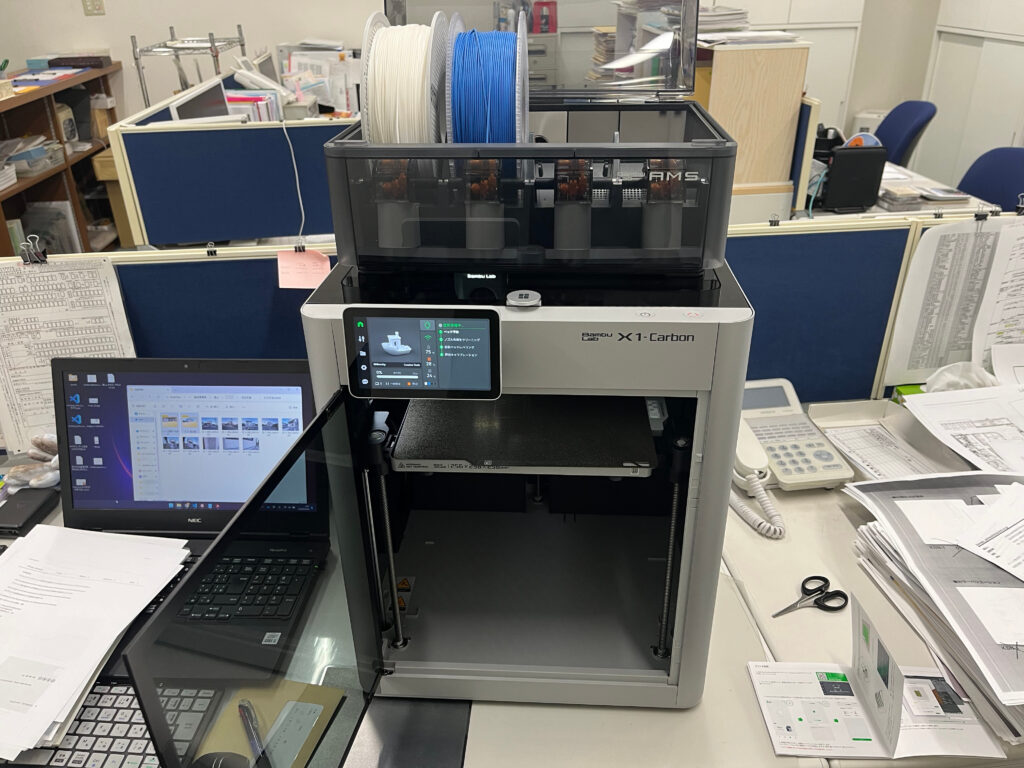

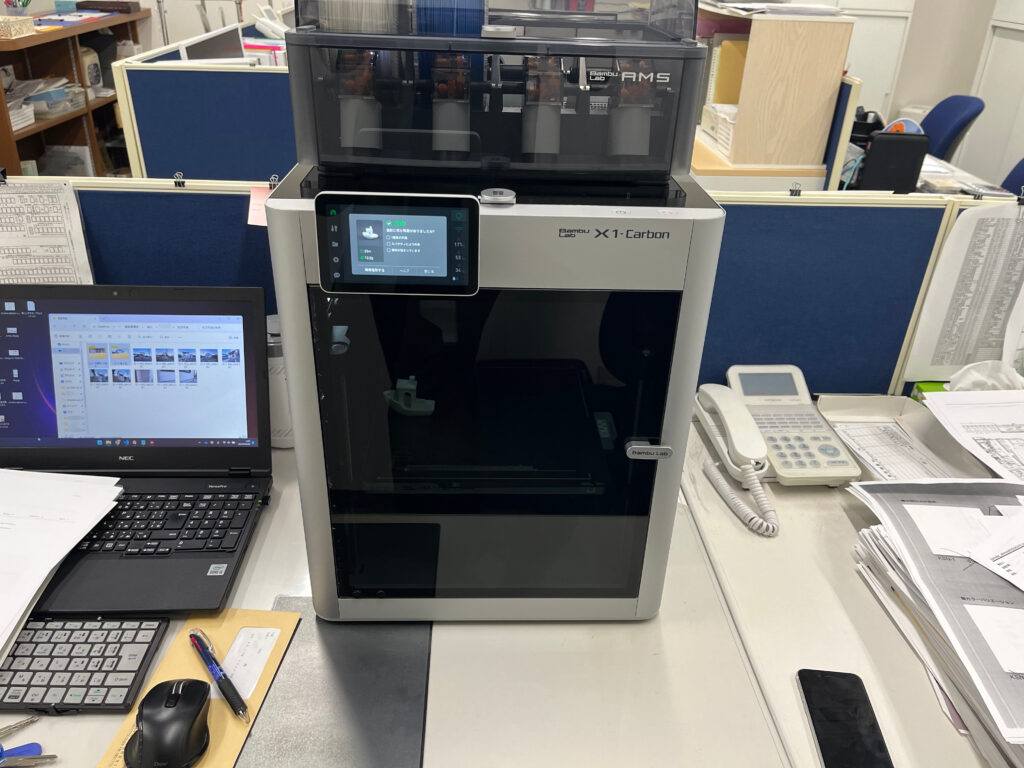

お試し印刷

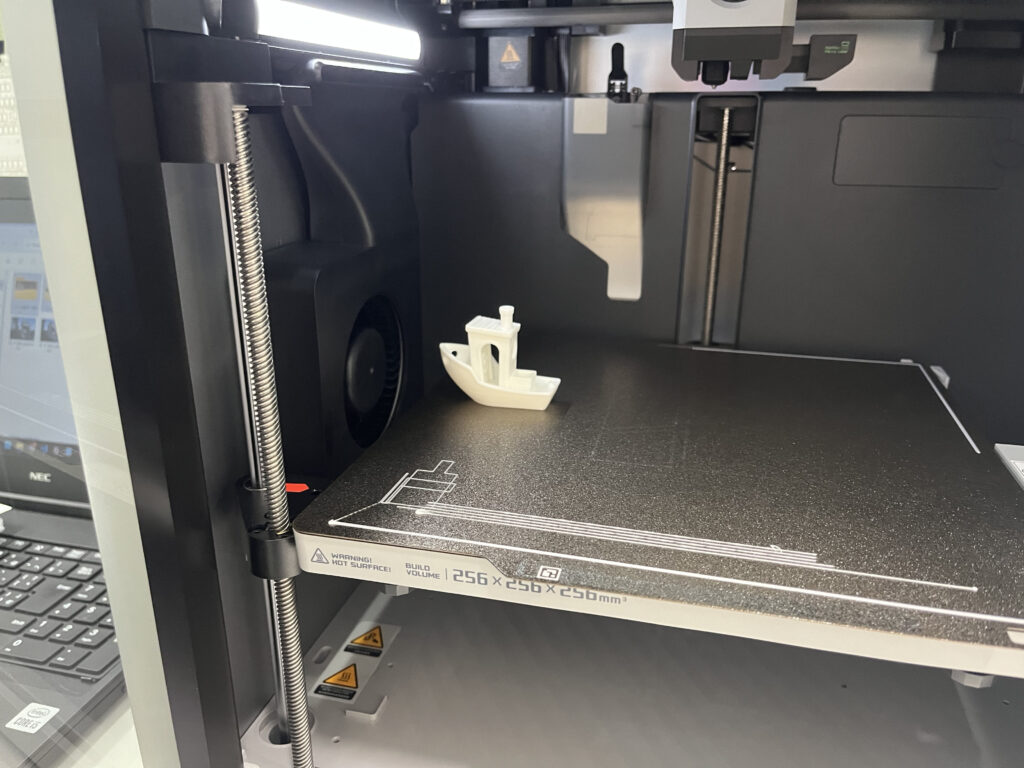

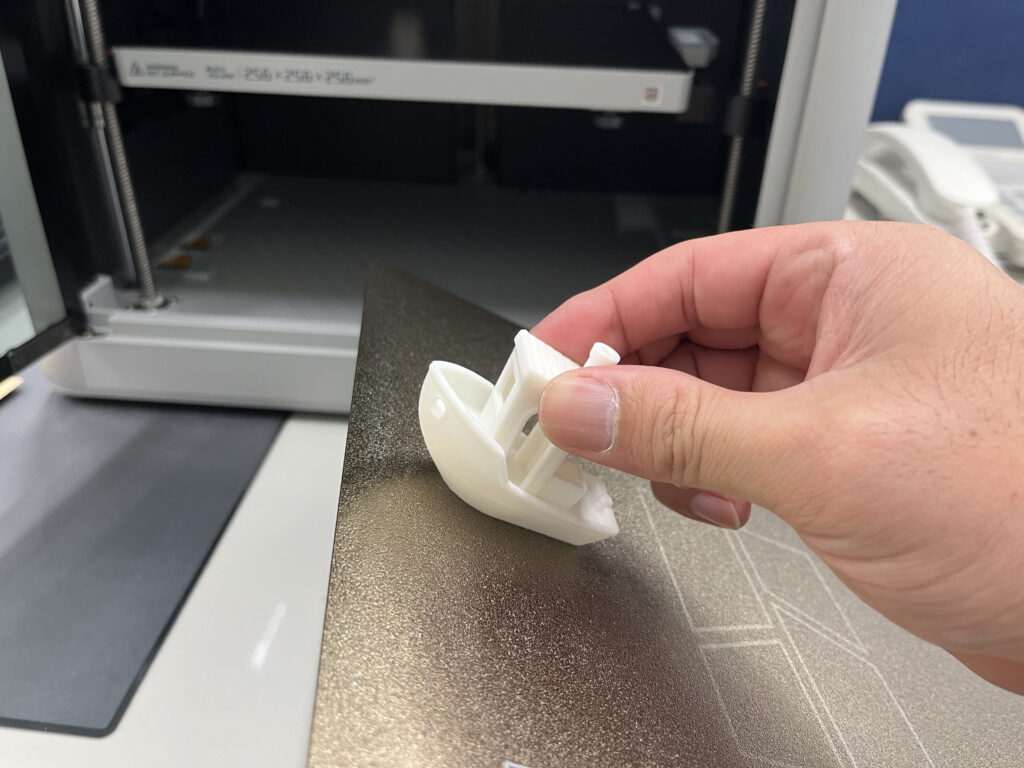

X1-Carbonの電源をONにして内部メモリからお試し印刷をしました。

お試し印刷に使ったフィラメントはBambuLabのストアで別売りで購入した白のPLAです。

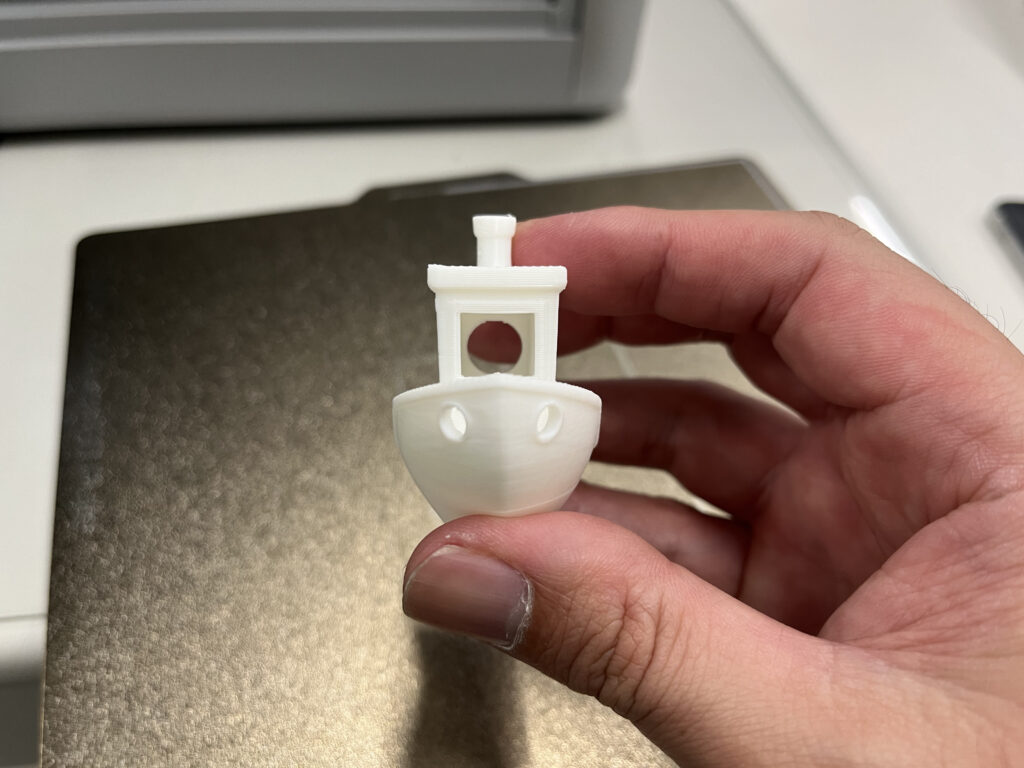

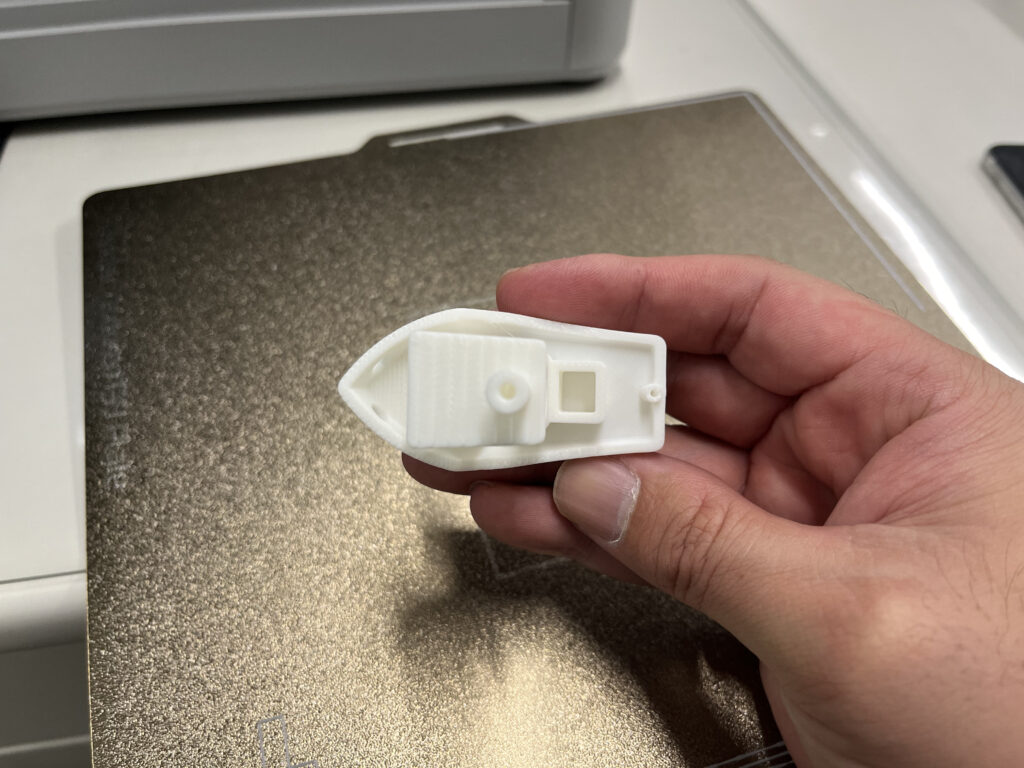

内部メモリには色々な3Dモデルがありましたが、中でも目を引かれたのが船型の3Dモデルです。

この船は3Dプリンター業界ではとても有名なベンチマークで、造形の品質を確かめるのに適しているのでこちらを選んで印刷しました。

とてもきれいな仕上がりで感動しました。

レジンと違ってべたつきが全くなく、片付けも不要なのでストレスフリーです。

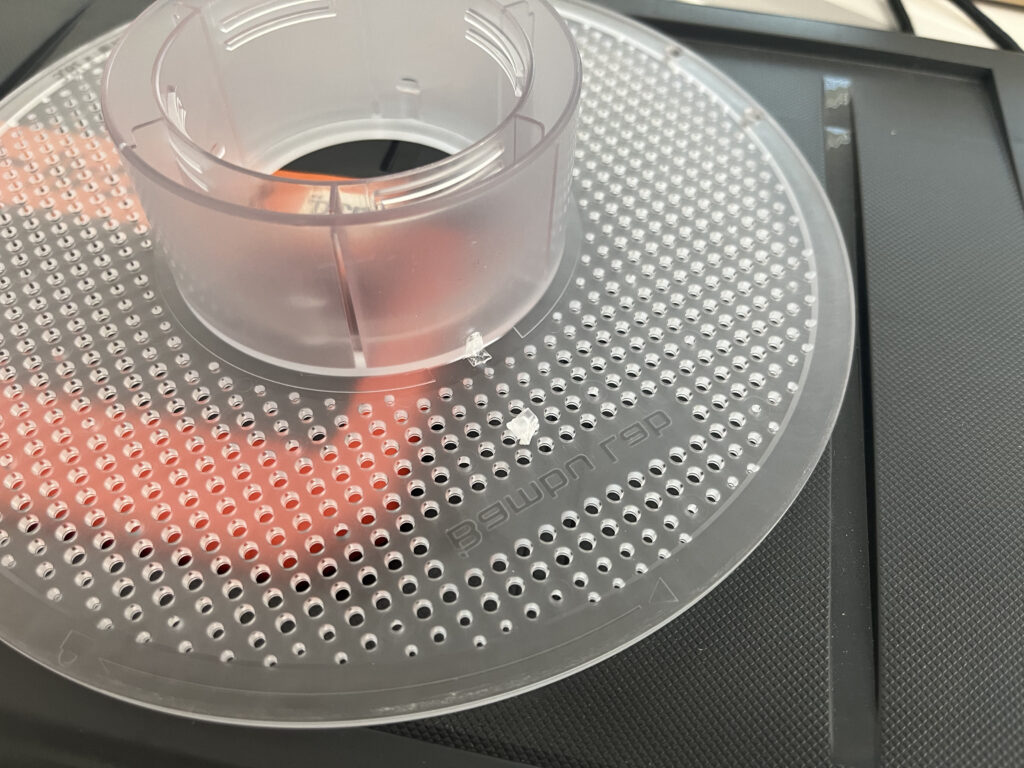

湿度計ホルダーのプリントとSDカードのフォーマット

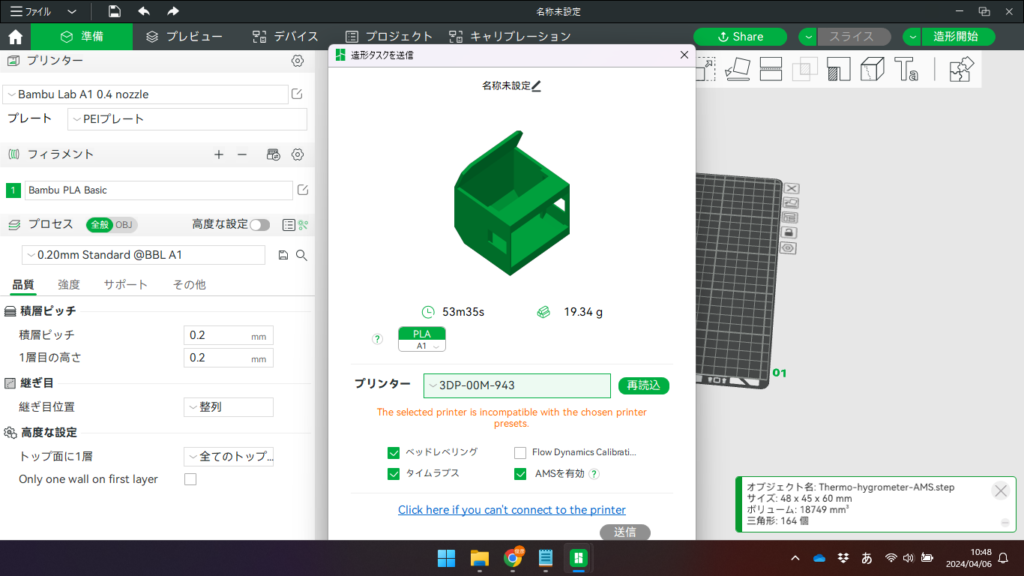

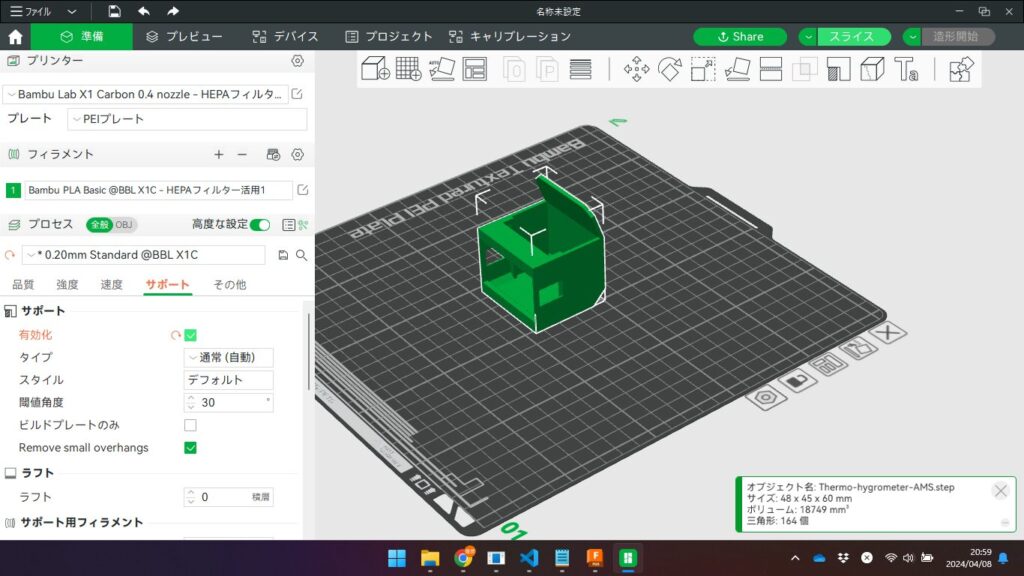

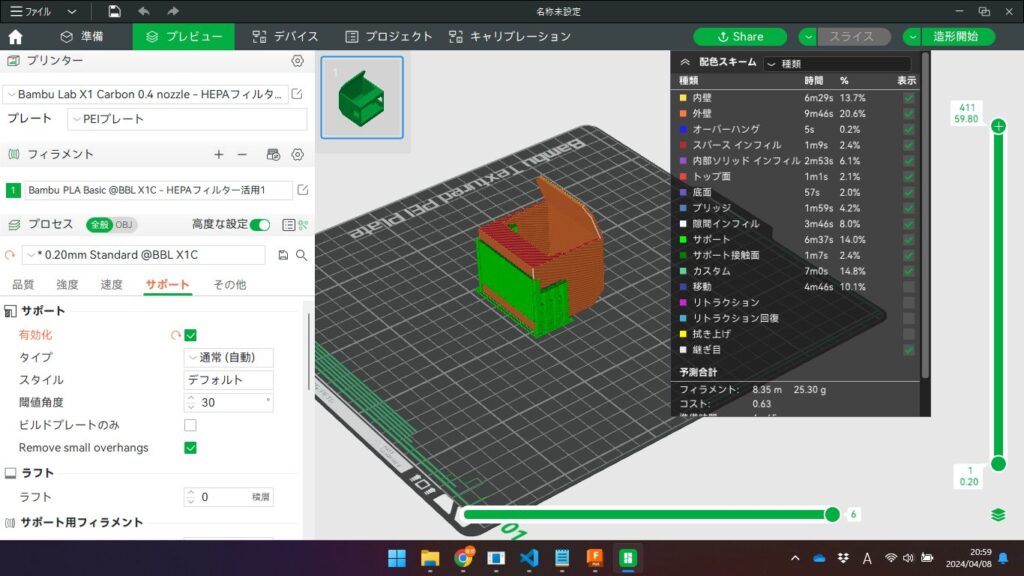

AMSの中に入れる湿度計ホルダーをプリントするためにBambu Studioで造形開始をしたら、下記のようなエラーが出て先に進めなくなってしまいました。

- エラー内容

- The selected printer is incompatible with the chosen printer presets.

日本語に翻訳すると「選択されたプリンタは、選択されたプリンタプリセットと互換性がありません。」だそうです。

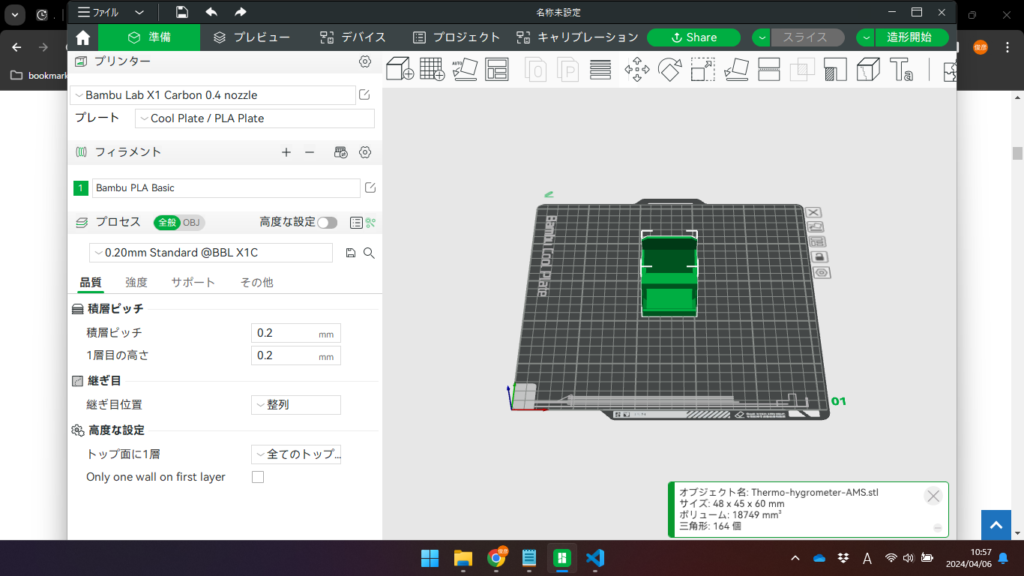

改めてBambu Studioの印刷設定を確認していくと、どうやらノズル設定が誤っていたようです。

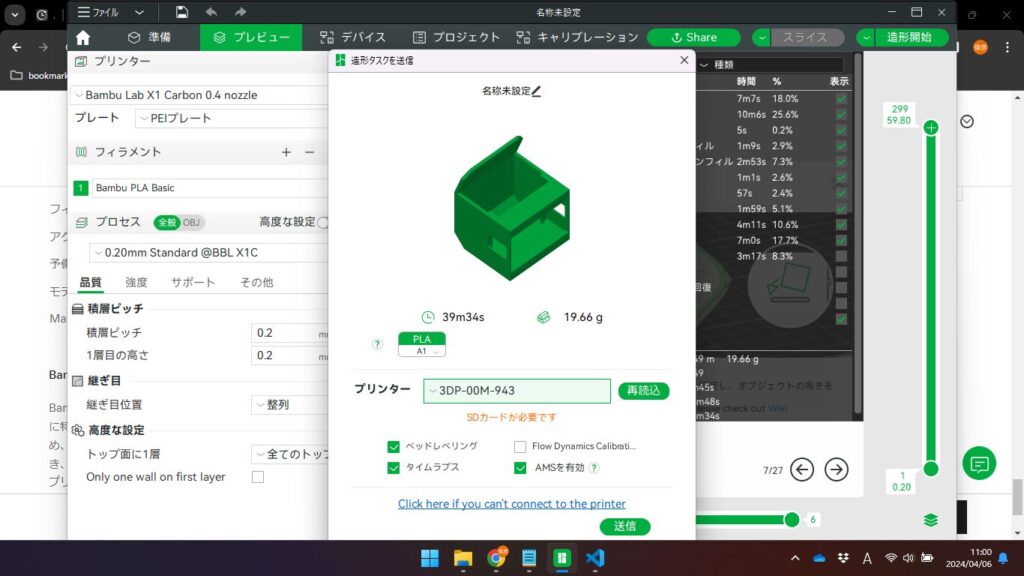

ノズル設定を正しくしたら今度は「SDカードが必要です」と表示されて、先に進めなくなってしまいました。

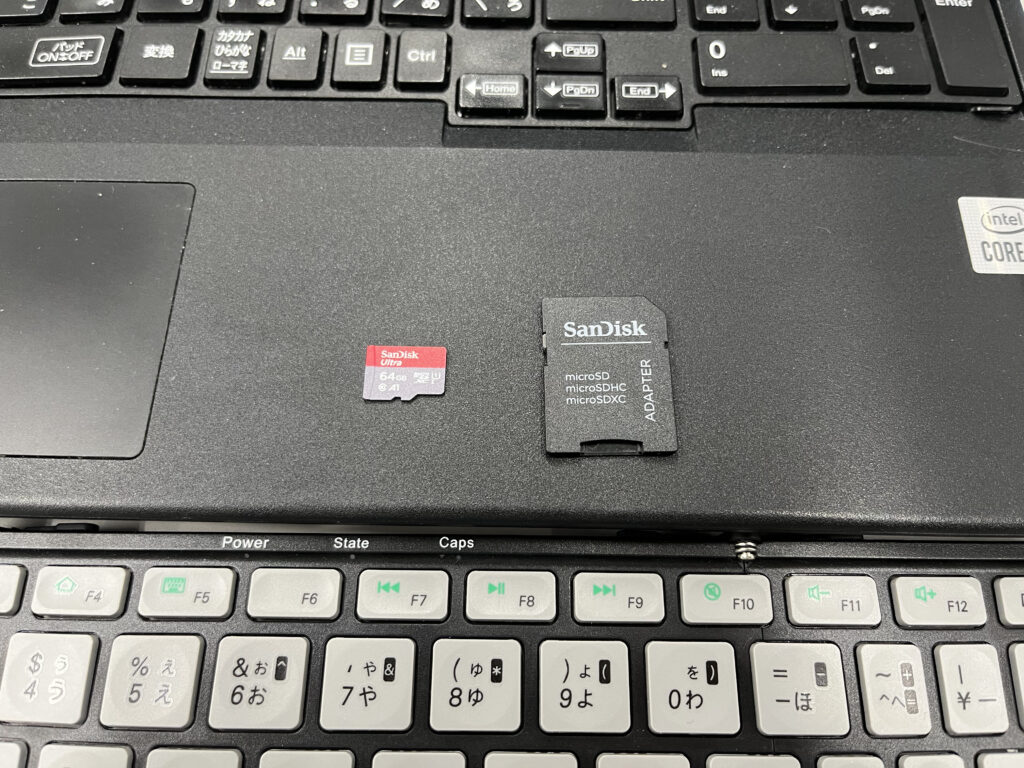

そこで電気屋さんに行って64GBのMicroSDXCカードを買ってきました。

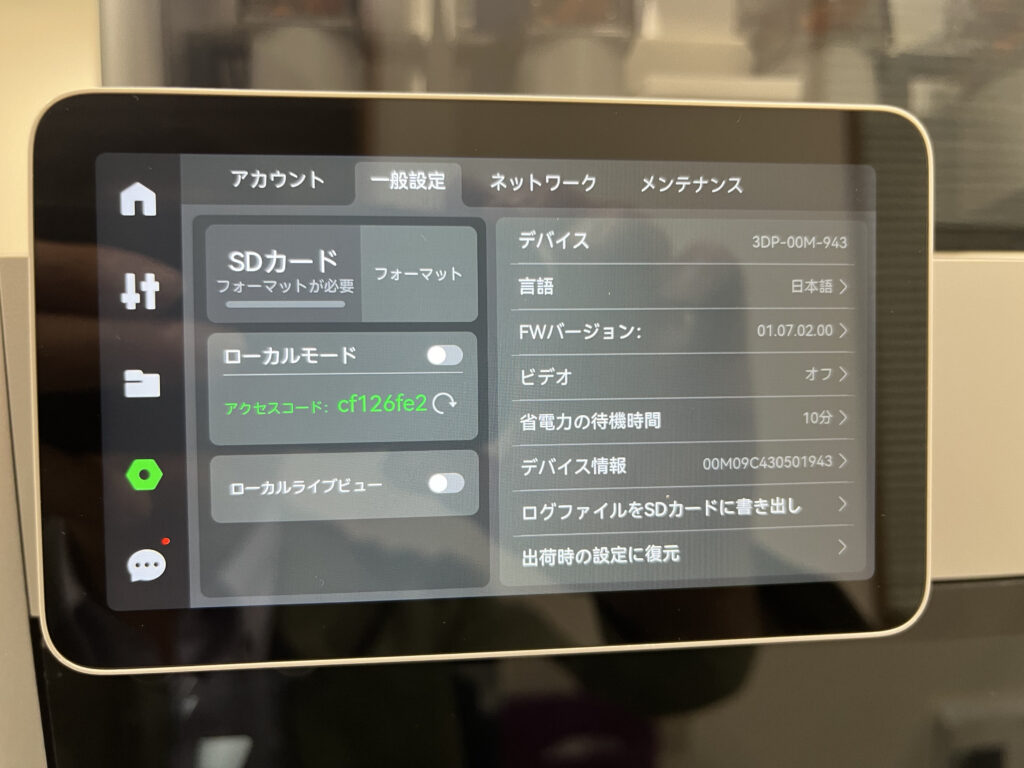

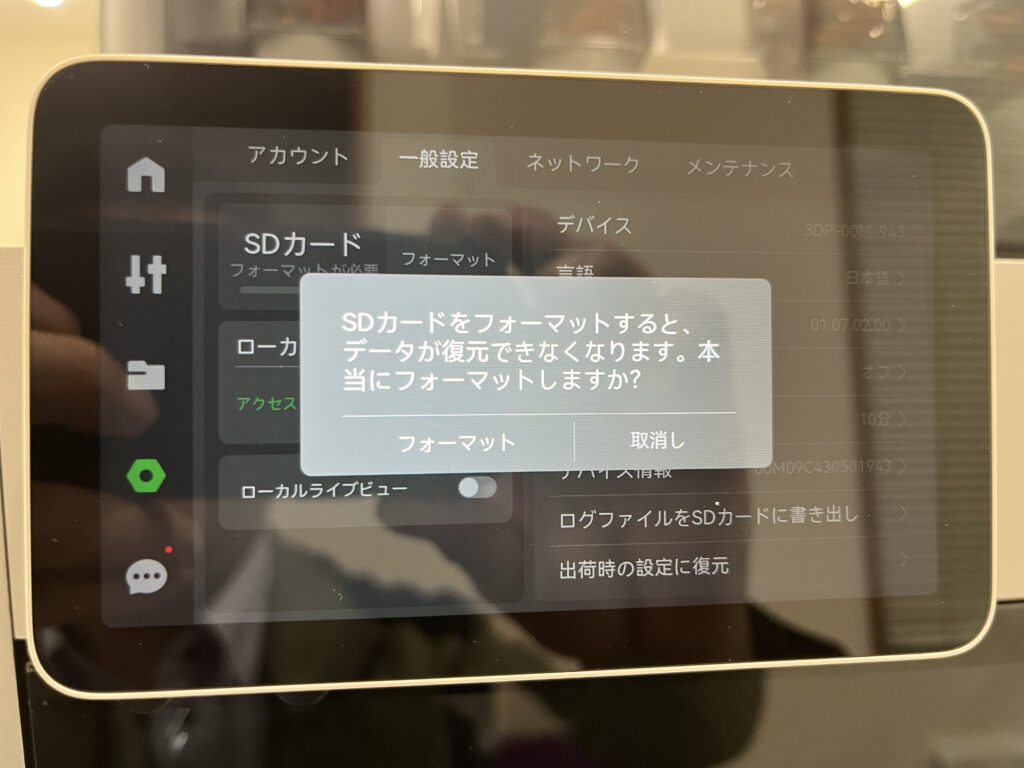

MicroSDXCカードをタッチパネルの右側に挿入すると、今度は「SDカードをフォーマットしてください。」と表示されました。

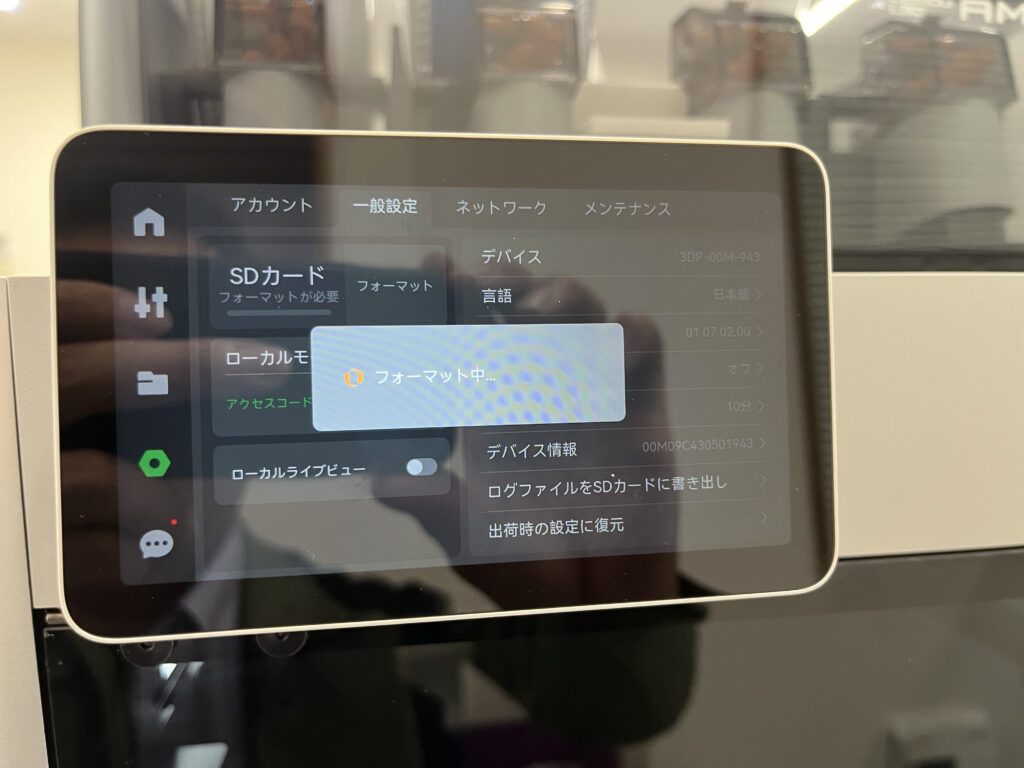

ヒントを調べていくと、どうやらX1-Carbon側でフォーマットできるようです。

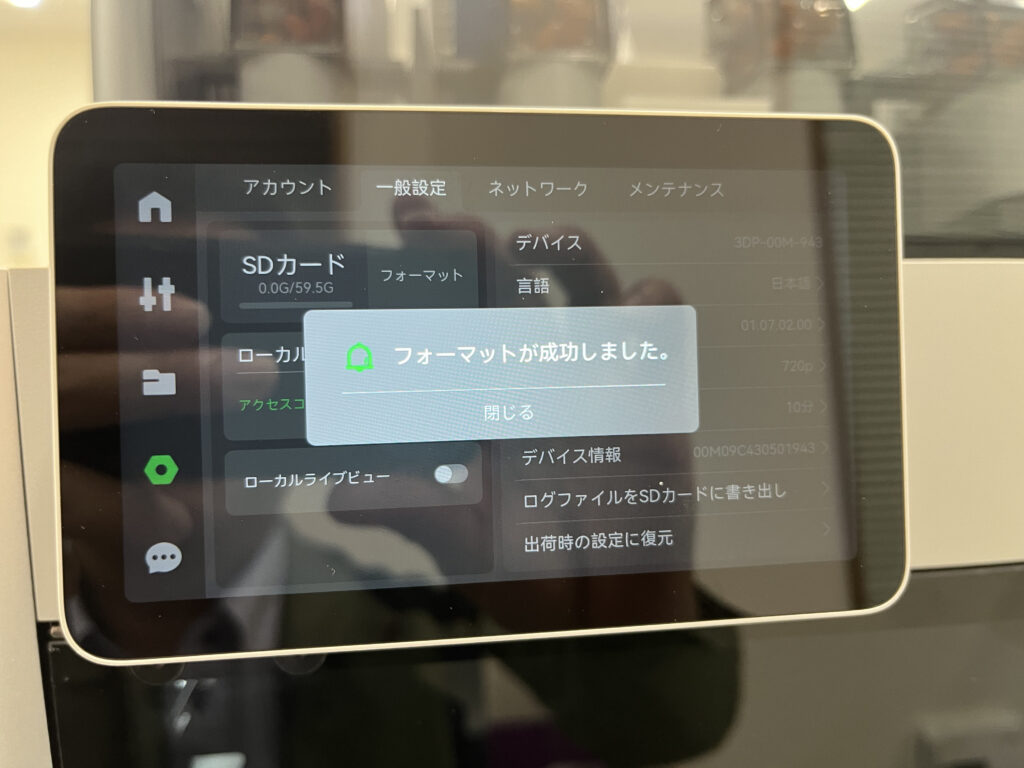

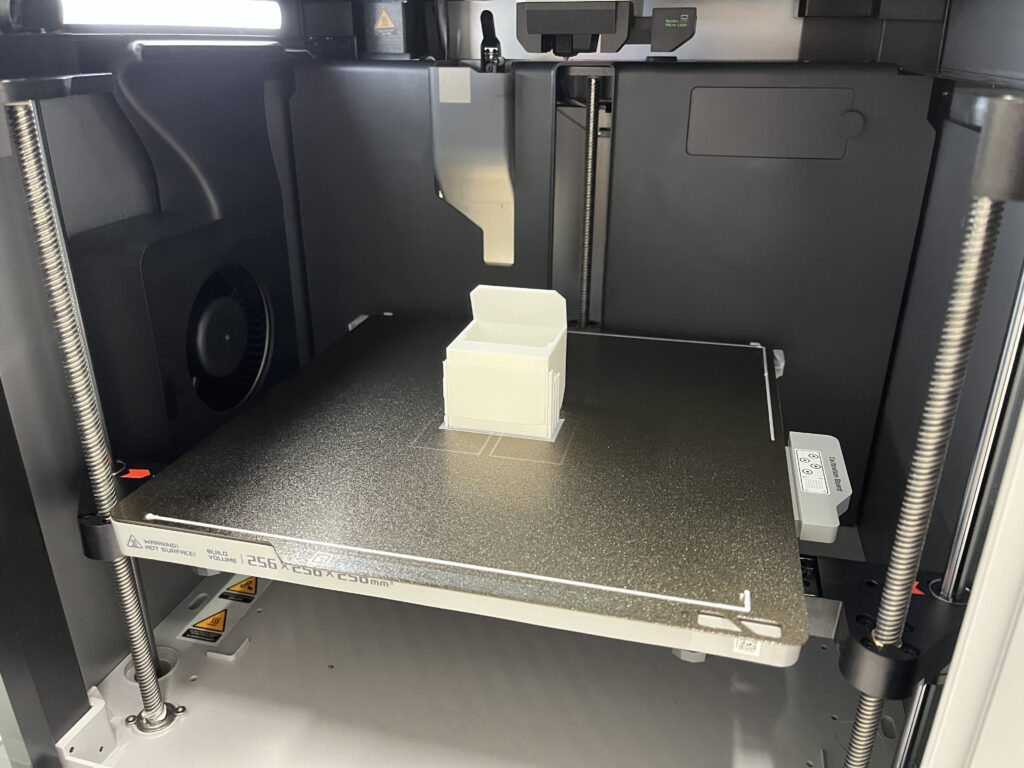

フォーマットが成功したので湿度計ホルダーをプリントしました。

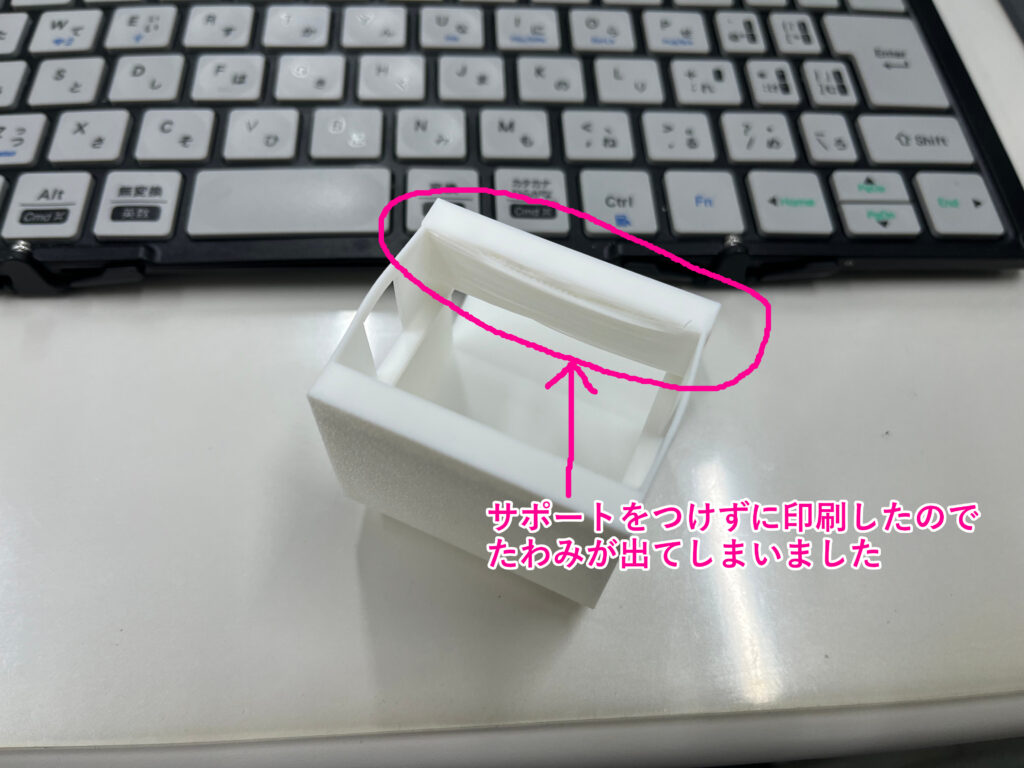

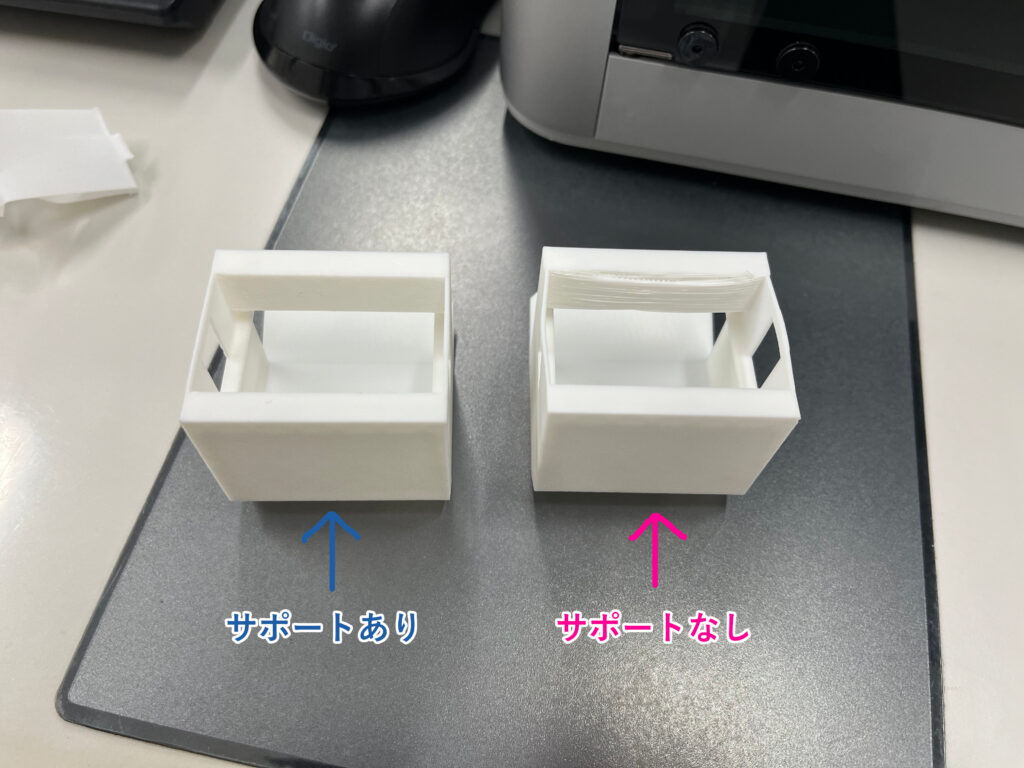

ところが、サポートも何もつけずにプリントしたので、形が崩れてしまいました。

そこで今度はサポートをつけてプリントすることにしました。

その結果、とてもきれいな造形になりました。

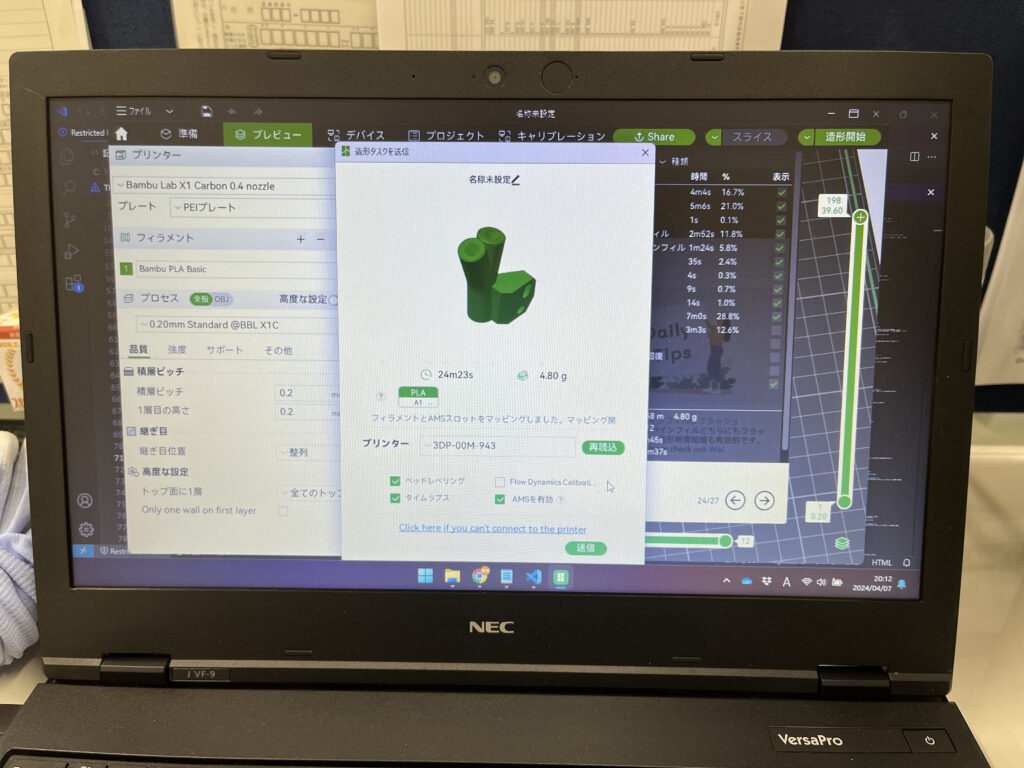

Yスプリットジョイントのプリント

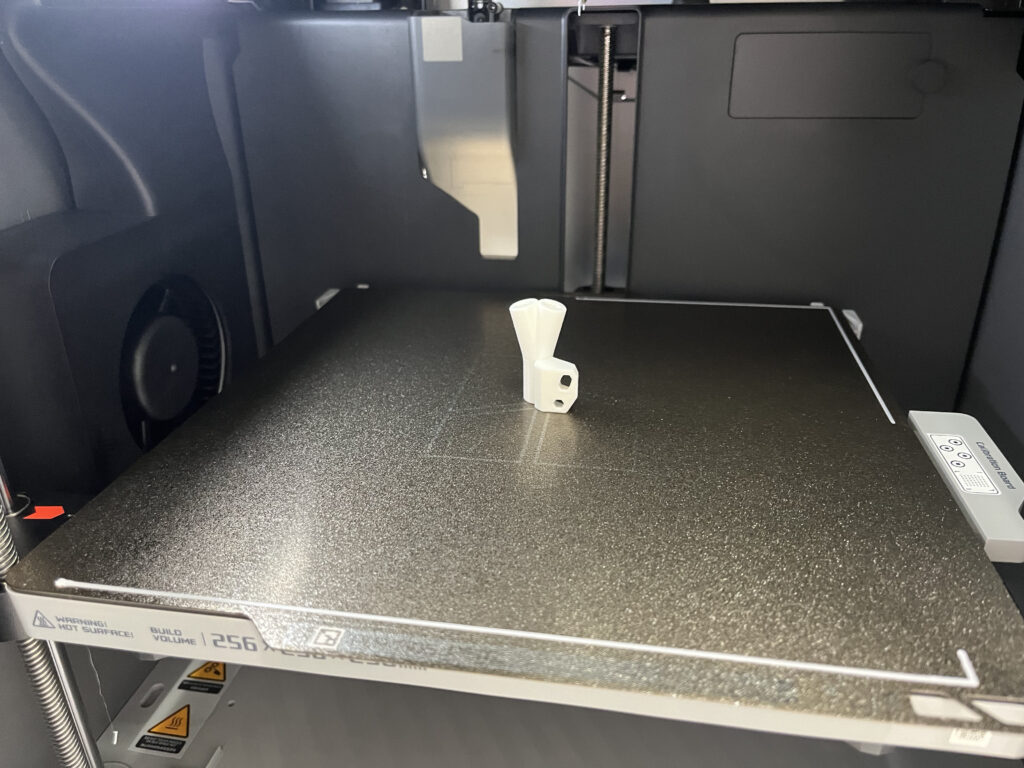

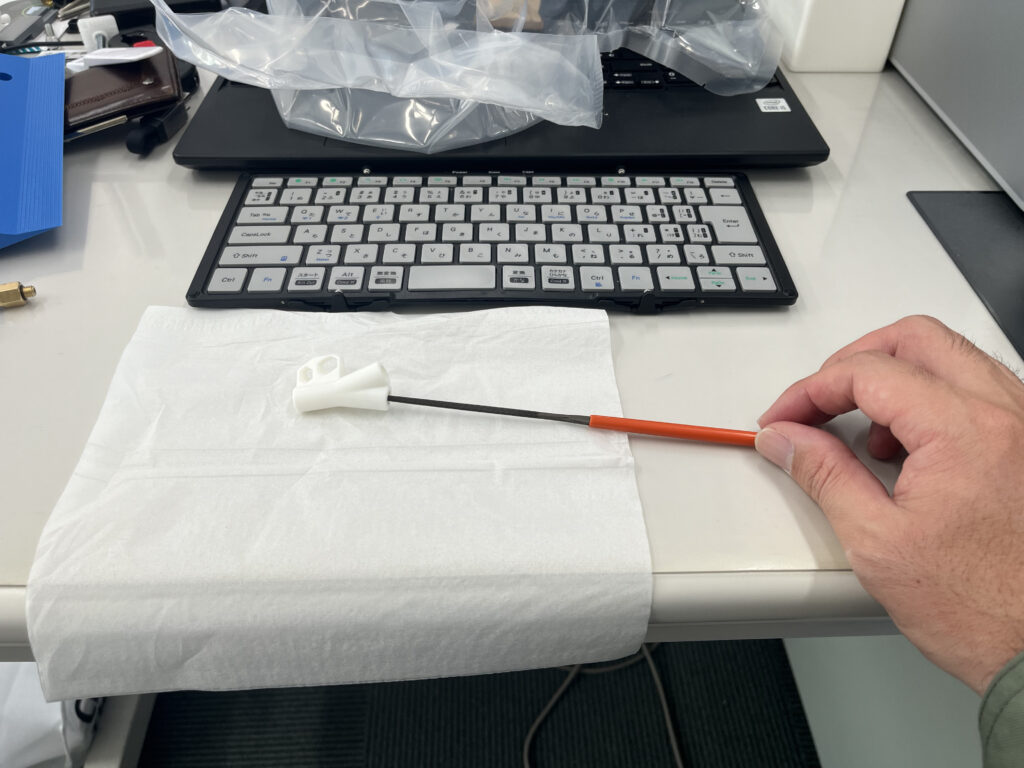

YスプリットジョイントについてはサポートをつけずにPLAでそのままプリントしました。

形が崩れることもなく、キレイにできました。

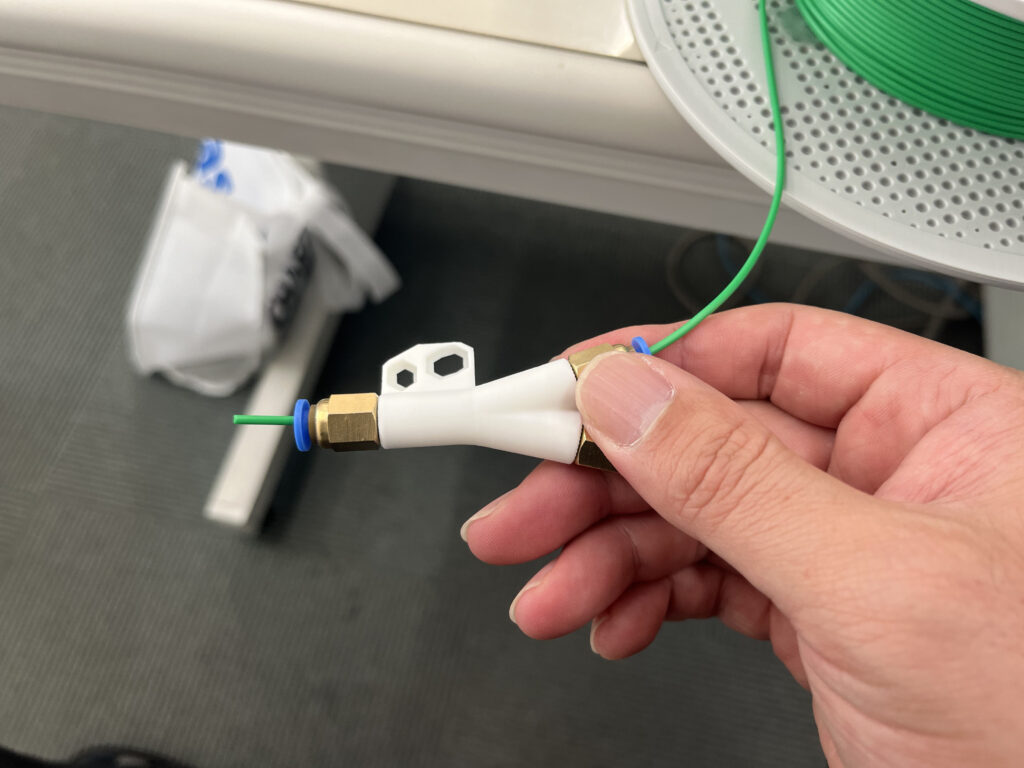

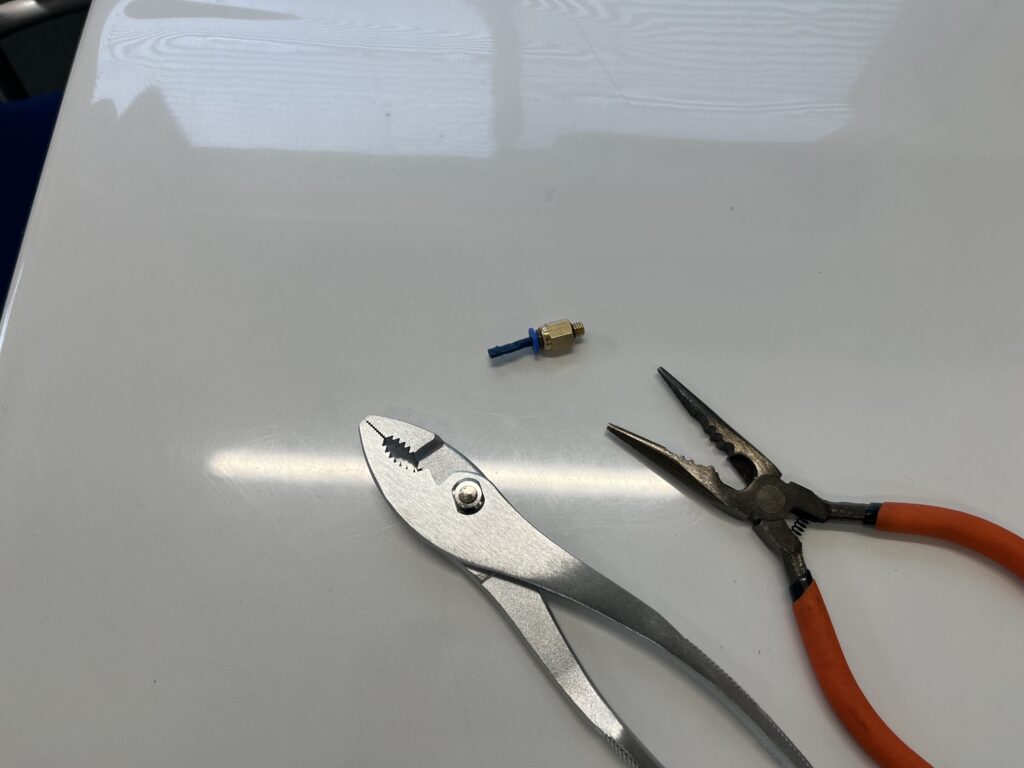

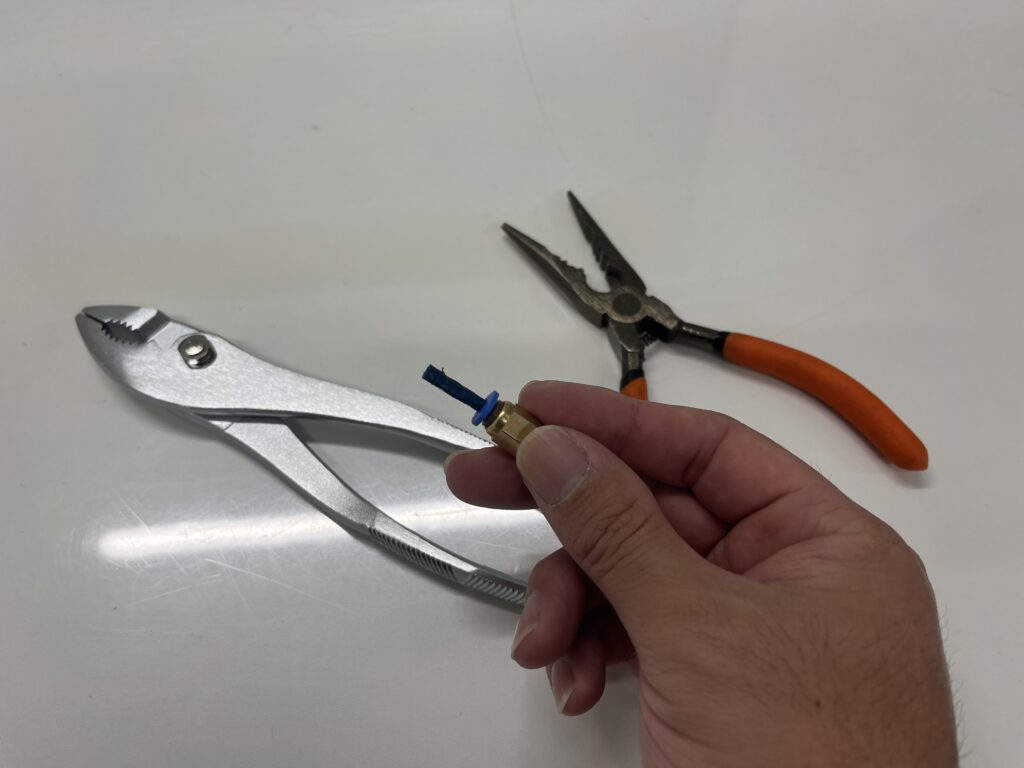

出来上がったYスプリットジョイントに空気圧コネクタを取り付けて手動でフィラメントを通したところ少し引っかかるような感覚がありましたが、とりあえずそのままフィラメントをロードしてみることにしました。

しかしと言うか当然というか、Yスプリットジョイントのトンネルが狭すぎてフィラメントが通過しきれずにエラーになります。

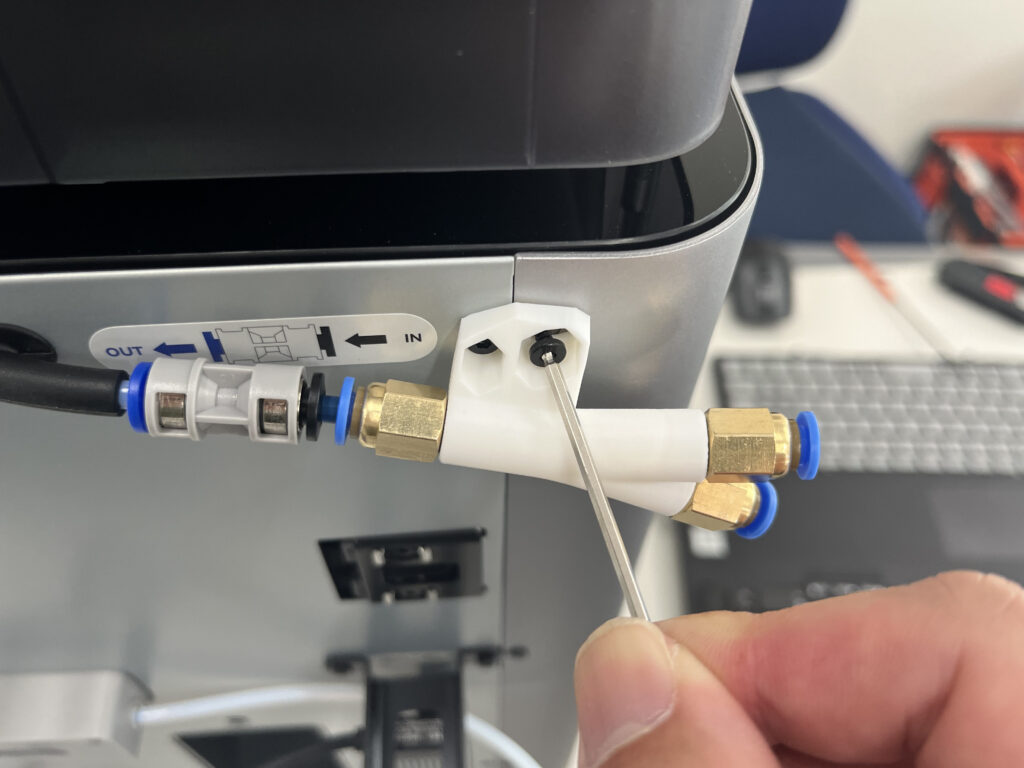

このままでは使い物にならないのでYスプリットジョイントに付けたコネクタを外して、トンネルを棒ヤスリで整えました。

コネクタに挿し込んでいたチューブは喰い込んでいて外れなかったのでペンチやプライヤーの力業で外そうとしましたが、全く歯が立たなかったので諦めて捨てました。

Yスプリットジョイントのトンネルを棒ヤスリで整えたものの、結局、フィラメントがトンネルを通過しませんでした。

その後、Yスプリットジョイントを自作したり、素材をTPUに変えたりしましたが、上手くいかなかったので初期状態に戻すことにしました。

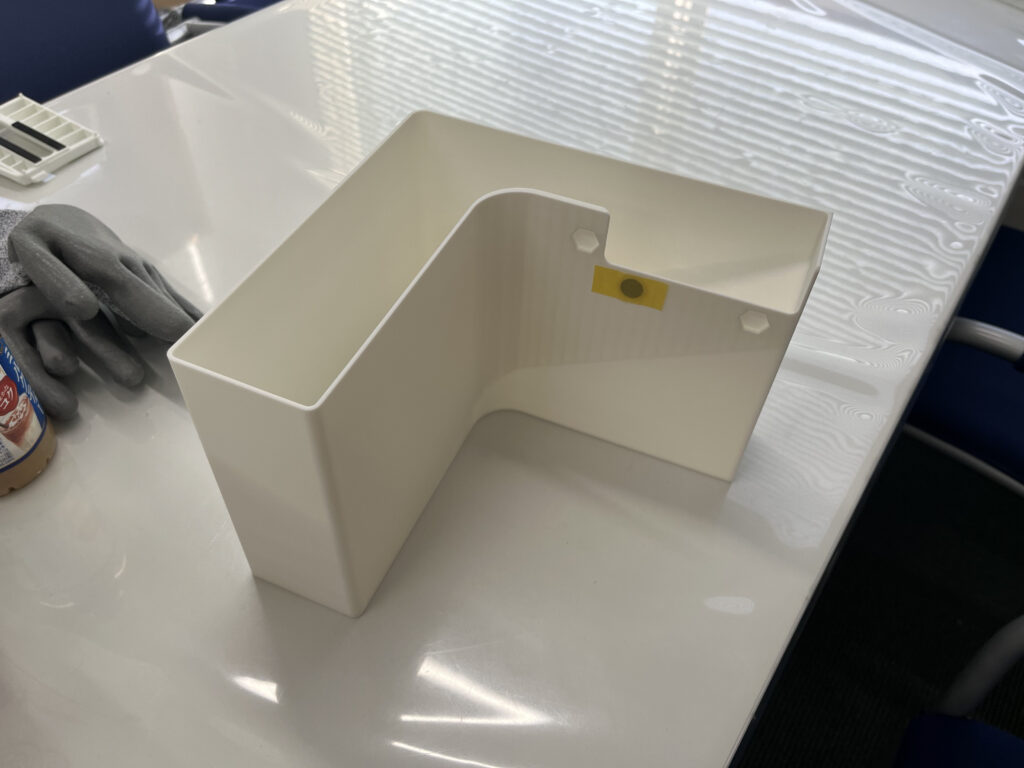

HEPAフィルターホルダーのプリント

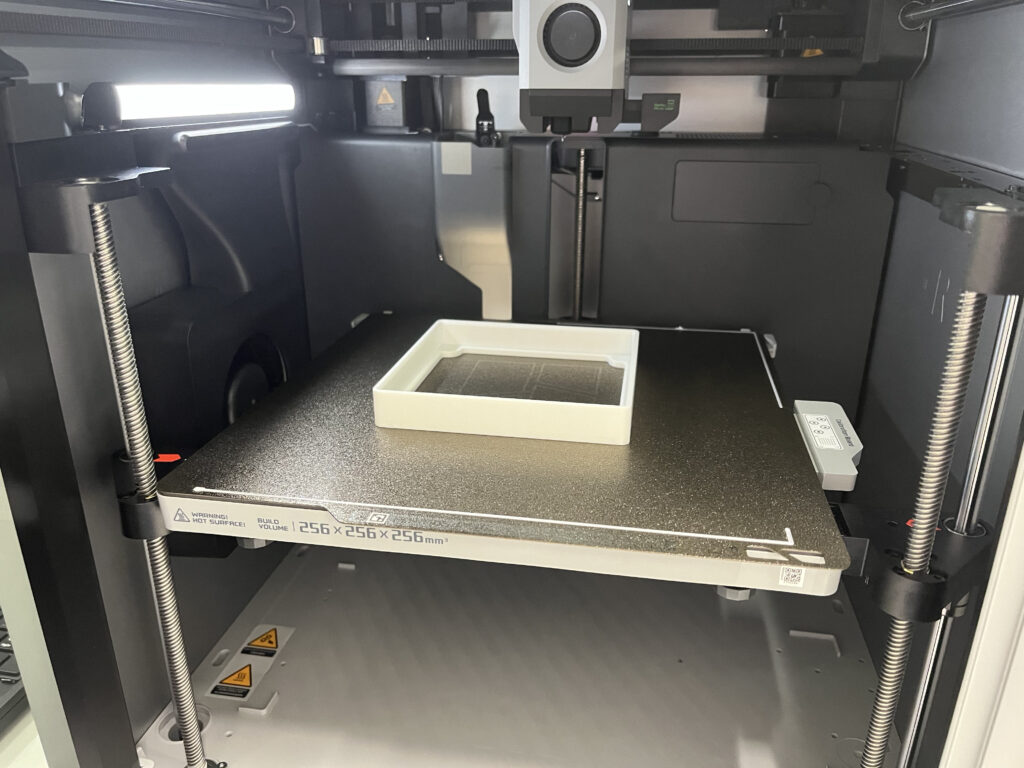

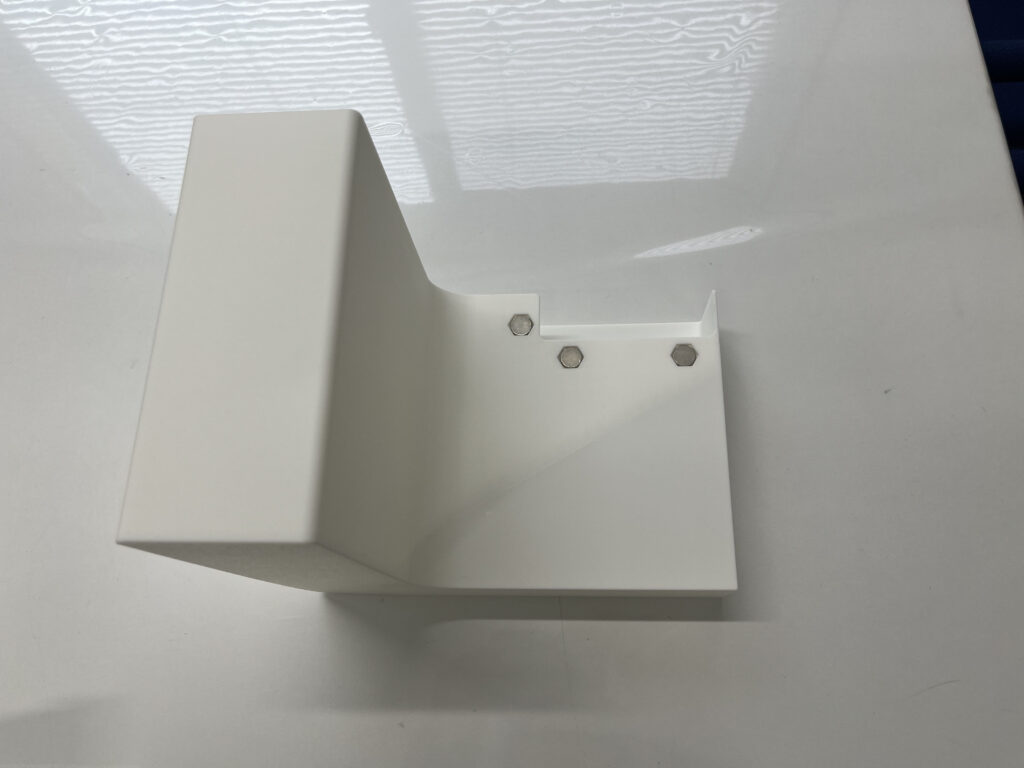

HEPAフィルターホルダーをPLAでプリントしました。

ファイル名は「Filter_Case_X1C.step」です。

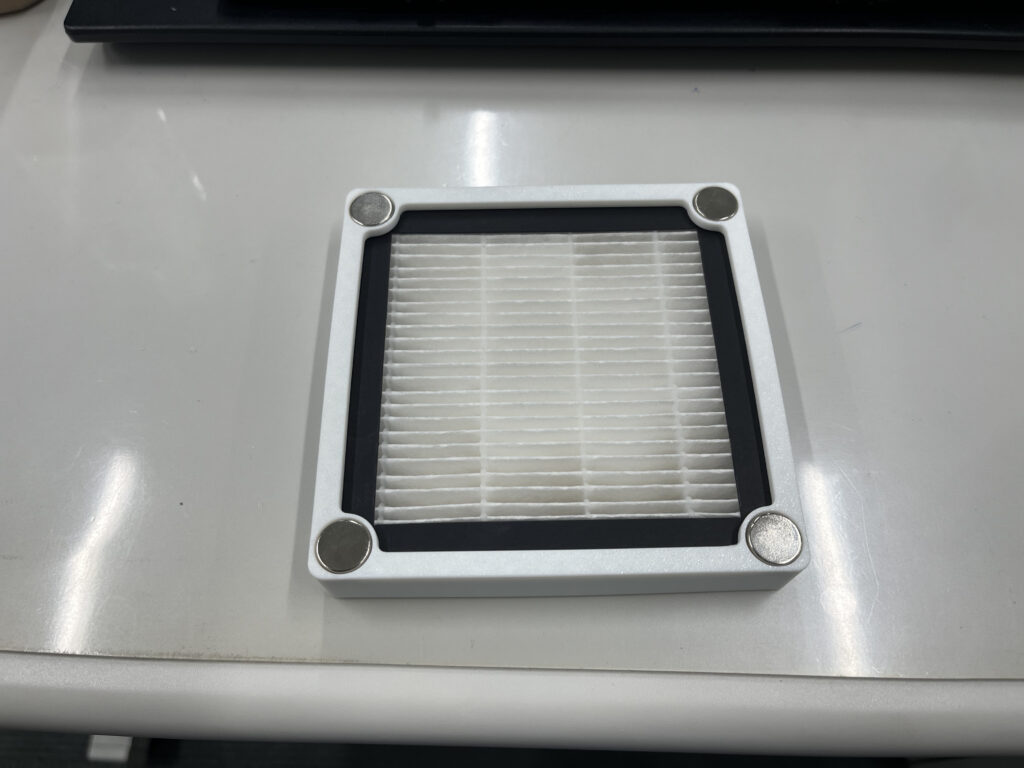

出来上がったHEPAフィルターホルダーにHEPAフィルターを少し押し込むような感じにしたら装着できました。

もう一つのデータの「CASE-FILTER-ASSY.step」は蓋つきの箱型になっているので不要です。

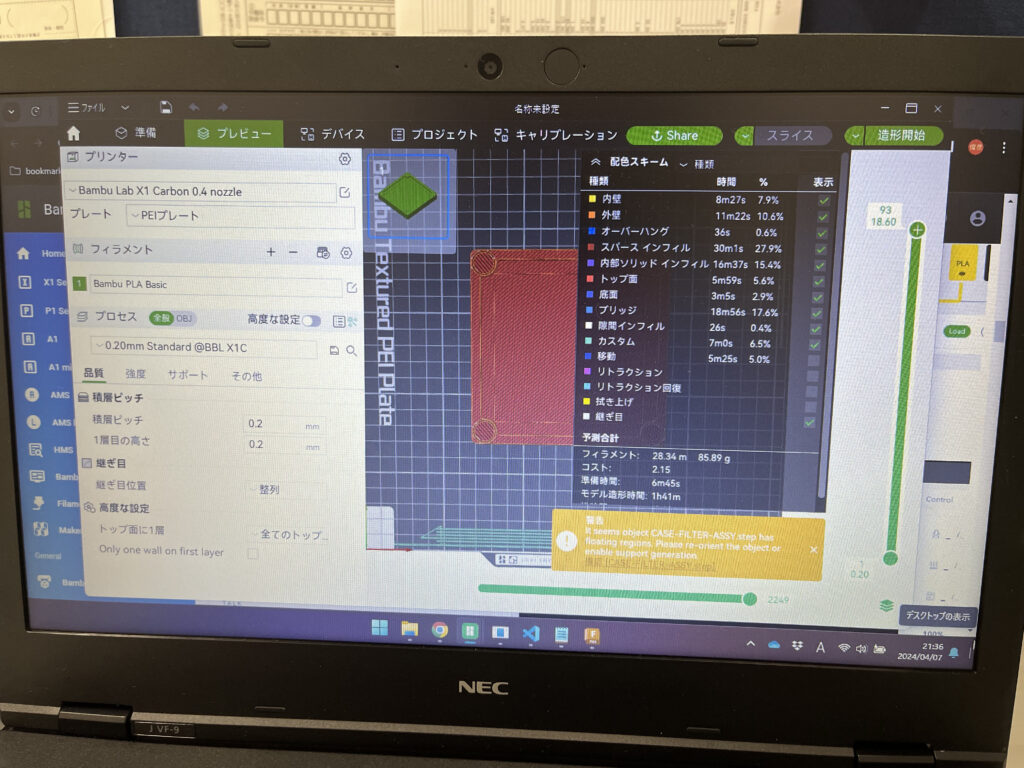

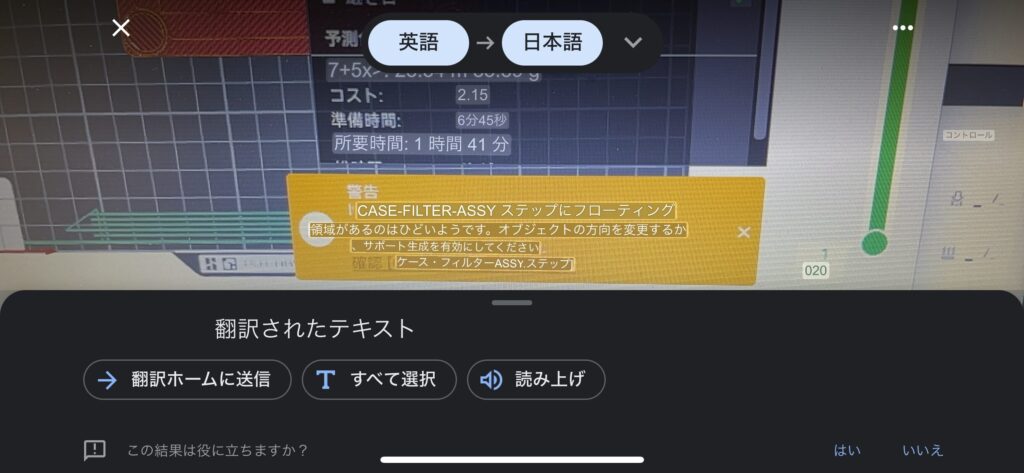

それに「CASE-FILTER-ASSY.step」をプリントしようとしてデータそのままでスライスしたところ、下記のような警告分が表示されました。

- 警告文

- It seems object CASE-FILTER-ASSY step has floating regions. Please re-orient the object or enable support generation.

箱の蓋と受け部分の2つに分かれているのにサポートなしでスライスしたことで、造形物が空中に浮いた状態になっていたのが原因だと思います。

何にしても不要なのでエラーの解消はしていません。

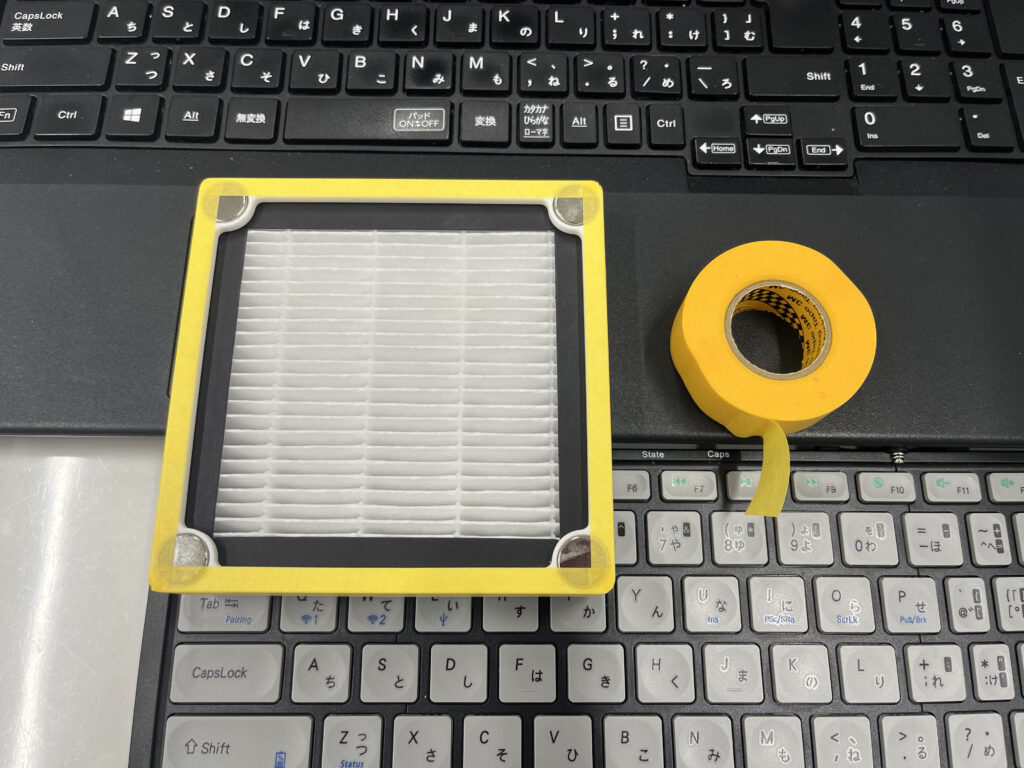

さて、先程「Filter_Case_X1C.step」からプリントアウトしたHEPAフィルターホルダーの四隅にネオジム磁石を固定しました。

はじめにビニールテープで固定しようとしましたが、粘着力が弱くて全然ダメでした。

次にマスキングテープで磁石を固定しました。

とりあえずは良かったのですが、HEPAフィルターホルダーをX1-Carbonから剥がすときに磁石がテープごと剥がれてしまうので実用的ではなりません。

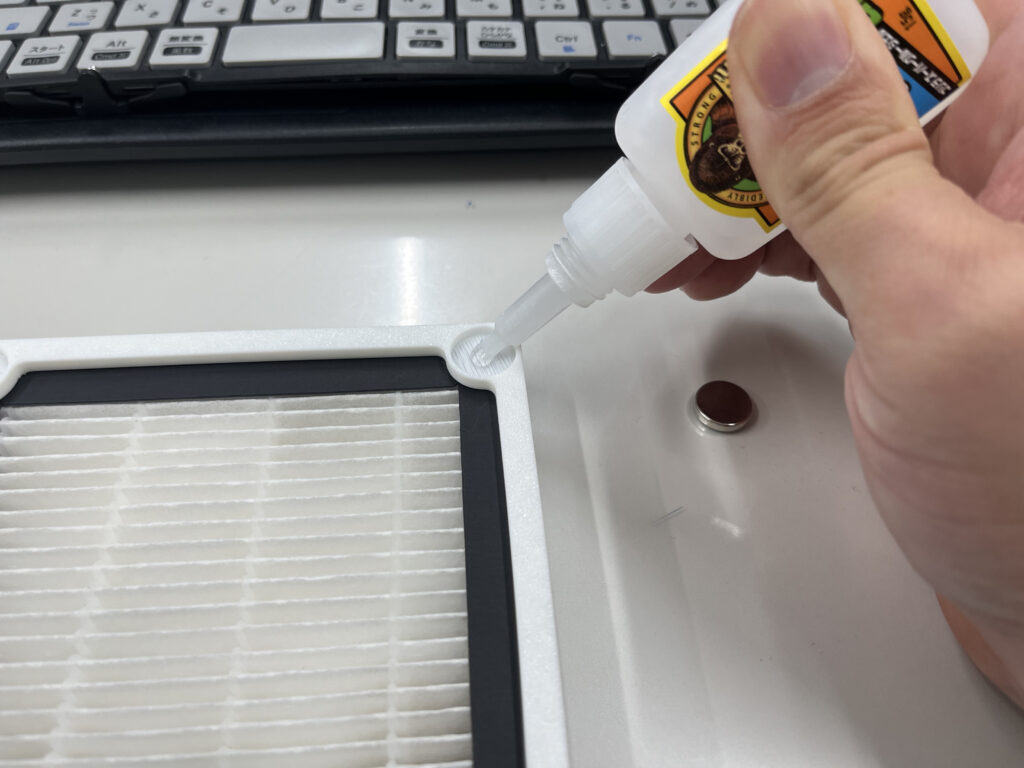

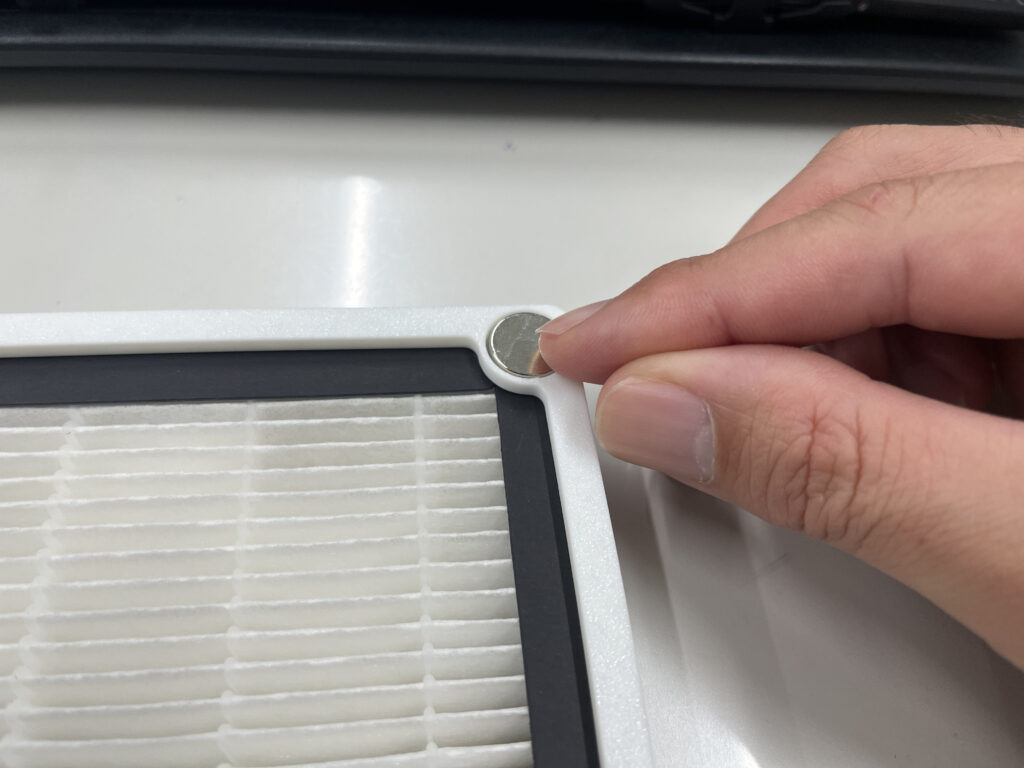

そこで瞬間接着剤を使うことにしました。

良い感じに仕上がりました。

ネオジム磁石で遊んでいたら磁力が強いことが原因なのか分かりませんが、ひっつく時の衝撃でネオジム磁石が割れました。ご注意ください。

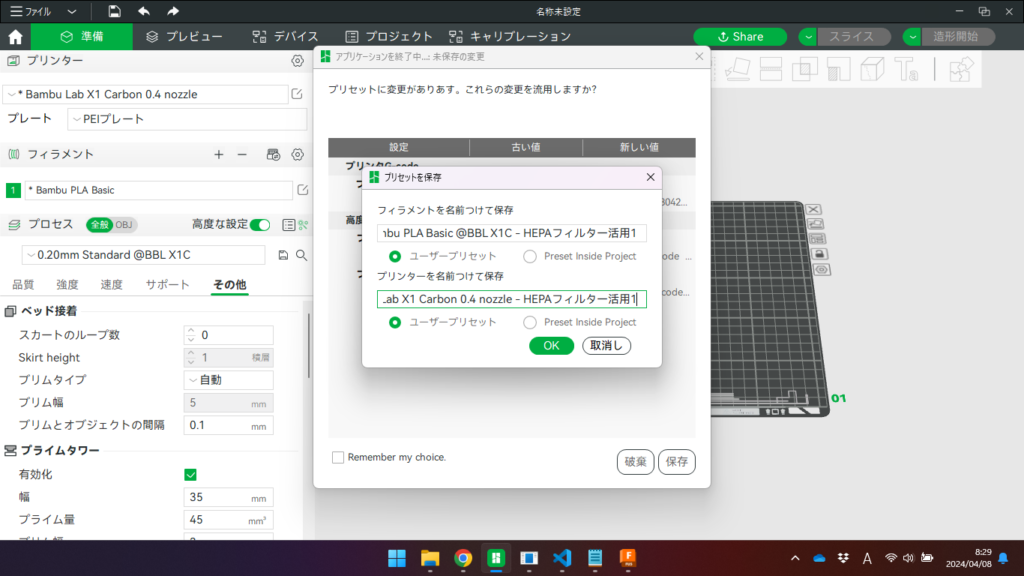

HEPAフィルターを活用するためのフィルター設定

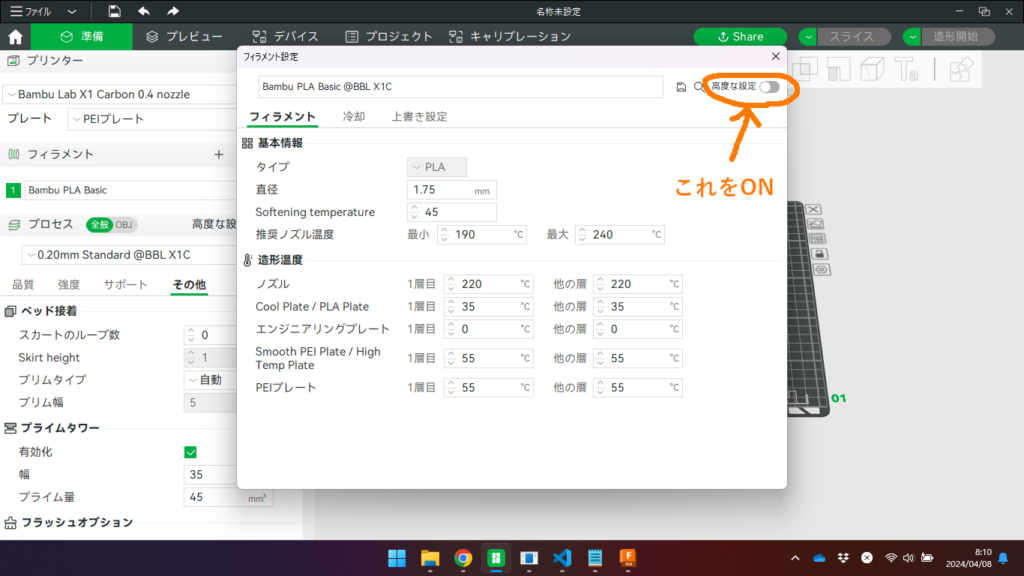

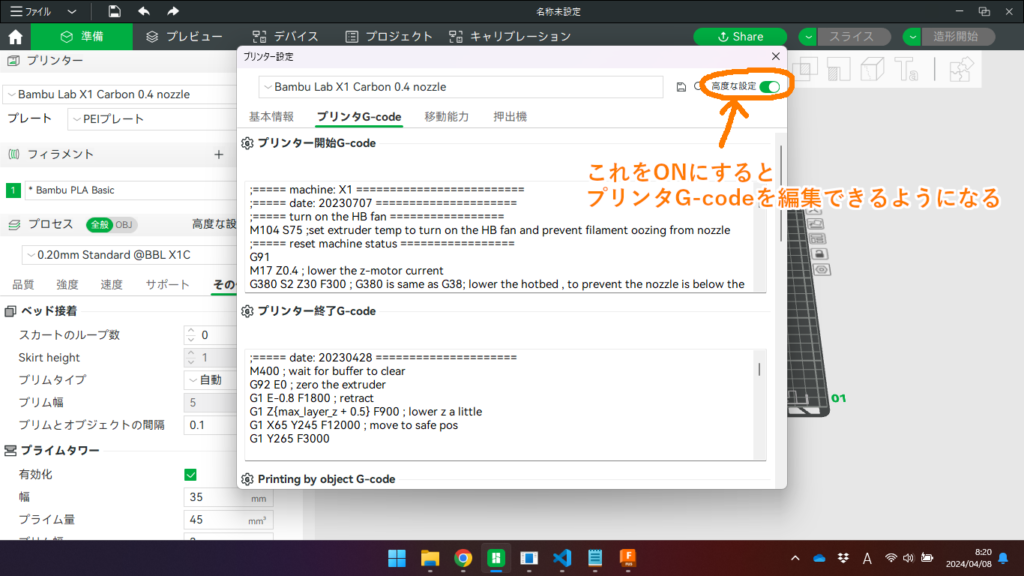

HEPAフィルターを活用するためのフィルター設定はBambu Studioで行います。

まずはフィラメント開始G-codeとフィラメント終了G-codeを変更しました。

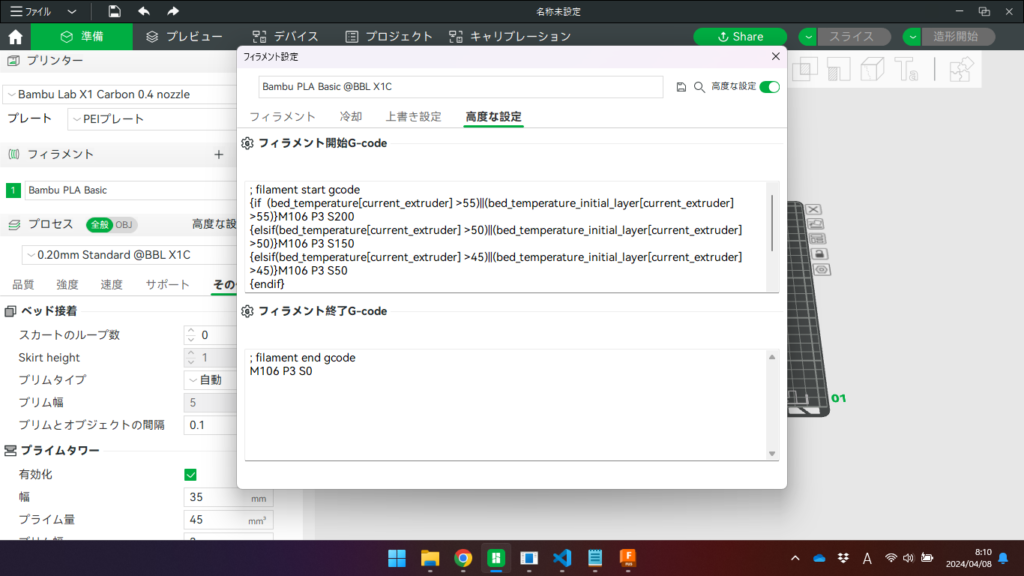

フィラメント開始G-codeの元のGコード

; filament start gcode

{if (bed_temperature[current_extruder] >55)||(bed_temperature_initial_layer[current_extruder] >55)}M106 P3 S200

{elsif(bed_temperature[current_extruder] >50)||(bed_temperature_initial_layer[current_extruder] >50)}M106 P3 S150

{elsif(bed_temperature[current_extruder] >45)||(bed_temperature_initial_layer[current_extruder] >45)}M106 P3 S50

{endif}

{if activate_air_filtration[current_extruder] && support_air_filtration}

M106 P3 S{during_print_exhaust_fan_speed_num[current_extruder]}

{endif}

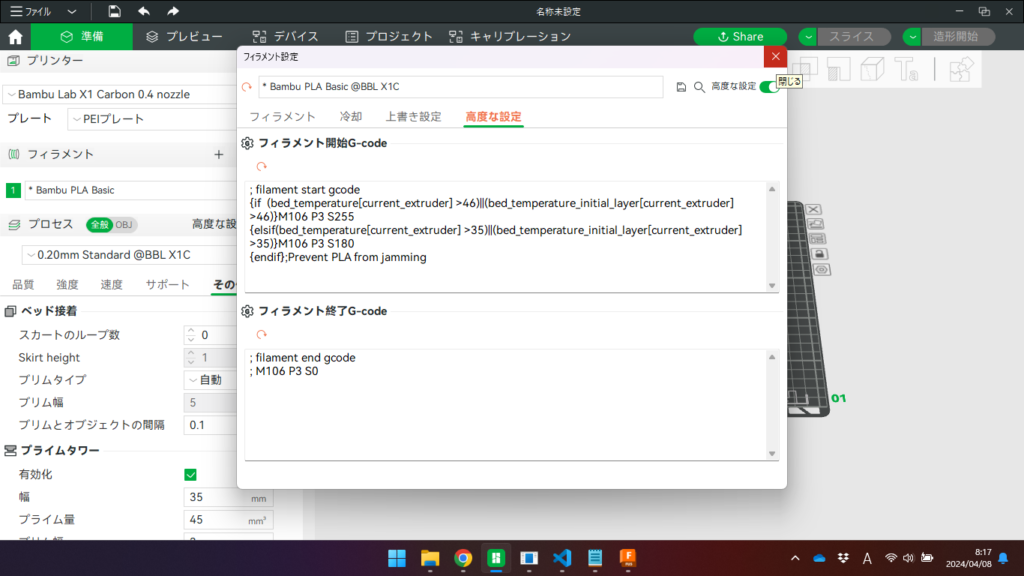

Code language: G-code (ISO 6983) (gcode)フィラメント開始G-codeの変更後のGコード

; filament start gcode

{if (bed_temperature[current_extruder] >46)||(bed_temperature_initial_layer[current_extruder] >46)}M106 P3 S255

{elsif(bed_temperature[current_extruder] >35)||(bed_temperature_initial_layer[current_extruder] >35)}M106 P3 S180

{endif};Prevent PLA from jamming

Code language: G-code (ISO 6983) (gcode)フィラメント終了G-codeの元のGコード

; filament end gcode

M106 P3 S0

Code language: G-code (ISO 6983) (gcode)フィラメント終了G-codeの変更後のGコード

; filament end gcode

; M106 P3 S0

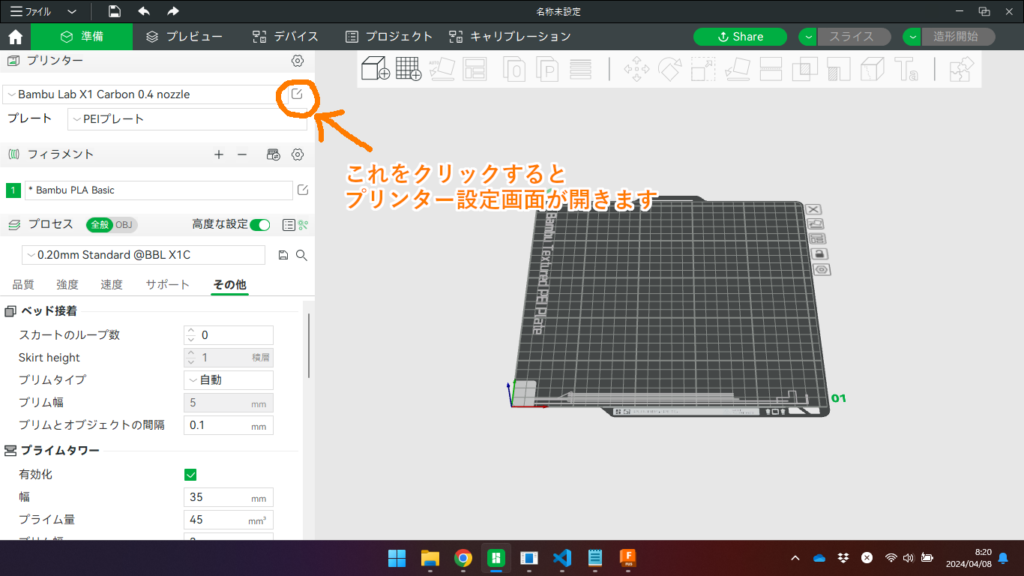

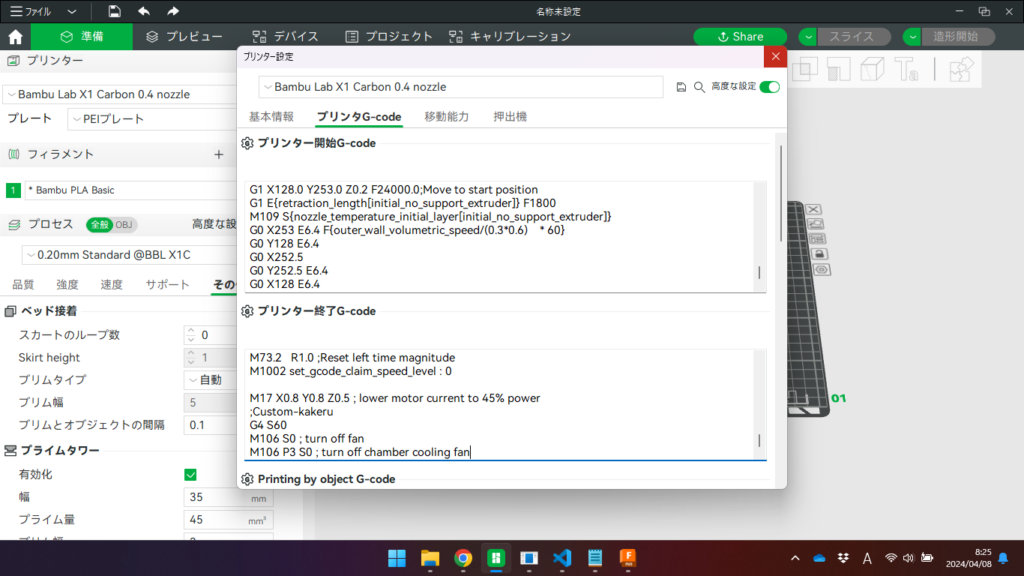

Code language: G-code (ISO 6983) (gcode)次にプリンター終了G-codeを変更しました。

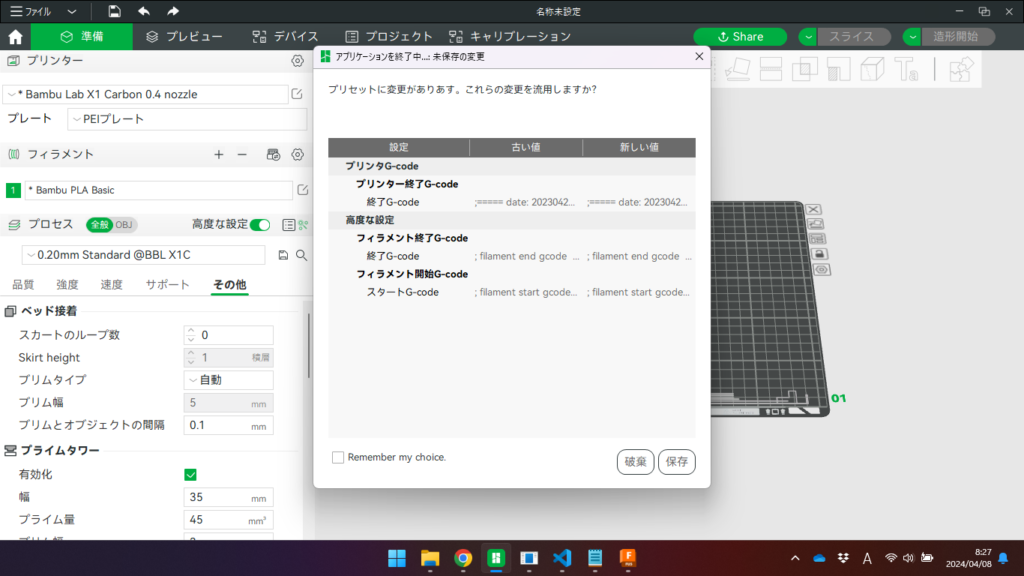

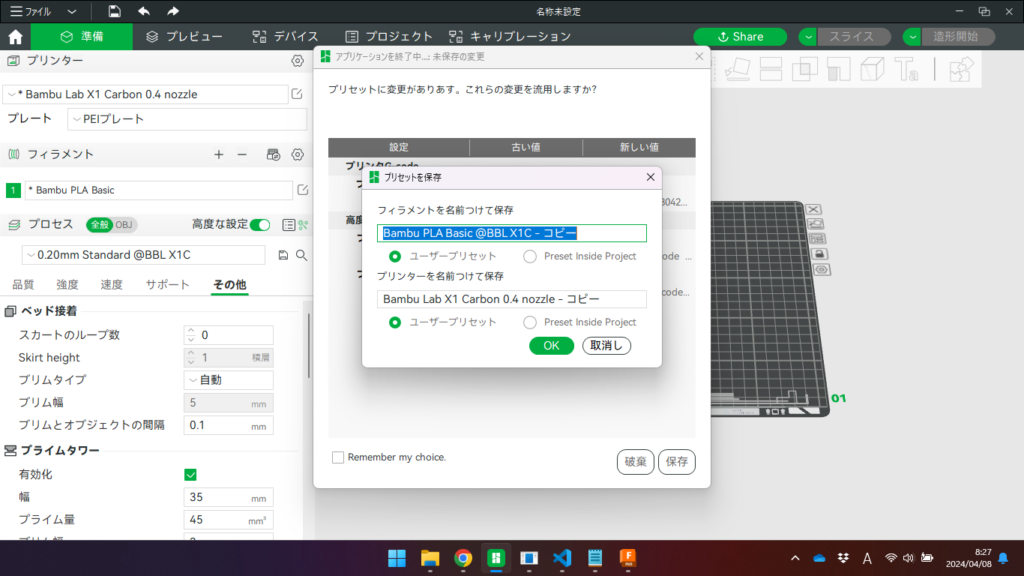

Bambu Studioを閉じるときに変更内容の保存をしました。

プリンター終了G-codeの元のGコード

;===== date: 20230428 =====================

M400 ; wait for buffer to clear

G92 E0 ; zero the extruder

G1 E-0.8 F1800 ; retract

G1 Z{max_layer_z + 0.5} F900 ; lower z a little

G1 X65 Y245 F12000 ; move to safe pos

G1 Y265 F3000

G1 X65 Y245 F12000

G1 Y265 F3000

M140 S0 ; turn off bed

M106 S0 ; turn off fan

M106 P2 S0 ; turn off remote part cooling fan

M106 P3 S0 ; turn off chamber cooling fan

G1 X100 F12000 ; wipe

; pull back filament to AMS

M620 S255

G1 X20 Y50 F12000

G1 Y-3

T255

G1 X65 F12000

G1 Y265

G1 X100 F12000 ; wipe

M621 S255

M104 S0 ; turn off hotend

M622.1 S1 ; for prev firware, default turned on

M1002 judge_flag timelapse_record_flag

M622 J1

M400 ; wait all motion done

M991 S0 P-1 ;end smooth timelapse at safe pos

M400 S3 ;wait for last picture to be taken

M623; end of "timelapse_record_flag"

M400 ; wait all motion done

M17 S

M17 Z0.4 ; lower z motor current to reduce impact if there is something in the bottom

{if (max_layer_z + 100.0) < 250}

G1 Z{max_layer_z + 100.0} F600

G1 Z{max_layer_z +98.0}

{else}

G1 Z250 F600

G1 Z248

{endif}

M400 P100

M17 R ; restore z current

G90

G1 X128 Y250 F3600

M220 S100 ; Reset feedrate magnitude

M201.2 K1.0 ; Reset acc magnitude

M73.2 R1.0 ;Reset left time magnitude

M1002 set_gcode_claim_speed_level : 0

M17 X0.8 Y0.8 Z0.5 ; lower motor current to 45% power

Code language: G-code (ISO 6983) (gcode)プリンター終了G-codeの変更後のGコード

;===== date: 20230428 =====================

M400 ; wait for buffer to clear

G92 E0 ; zero the extruder

G1 E-0.8 F1800 ; retract

G1 Z{max_layer_z + 0.5} F900 ; lower z a little

G1 X65 Y245 F12000 ; move to safe pos

G1 Y265 F3000

M991 S0 P-1 ;end smooth timelapse at safe pos

M400 S2 ;wait for last picture to be taken

G1 X65 Y245 F12000

G1 Y265 F3000

;Custom-kakeru

M140 S0 ; turn off bed

;M106 S0 ; turn off fan

M106 P2 S0 ; turn off remote part cooling fan

;Custom-kakeru

;M106 P3 S0 ; turn off chamber cooling fan

G1 X100 F12000 ; wipe

; pull back filament to AMS

M620 S255

G1 X20 Y50 F12000

G1 Y-3

T255

G1 X65 F12000

G1 Y265

G1 X100 F12000 ; wipe

M621 S255

M104 S0 ; turn off hotend

M400 ; wait all motion done

M17 S

M17 Z0.4 ; lower z motor current to reduce impact if there is something in the bottom

{if (max_layer_z + 100.0) < 250}

G1 Z{max_layer_z + 100.0} F600

G1 Z{max_layer_z +98.0}

{else}

G1 Z250 F600

G1 Z248

{endif}

M400 P100

M17 R ; restore z current

G90

G1 X128 Y250 F3600

M220 S100 ; Reset feedrate magnitude

M201.2 K1.0 ; Reset acc magnitude

M73.2 R1.0 ;Reset left time magnitude

M1002 set_gcode_claim_speed_level : 0

M17 X0.8 Y0.8 Z0.5 ; lower motor current to 45% power

;Custom-kakeru

G4 S60

M106 S0 ; turn off fan

M106 P3 S0 ; turn off chamber cooling fan

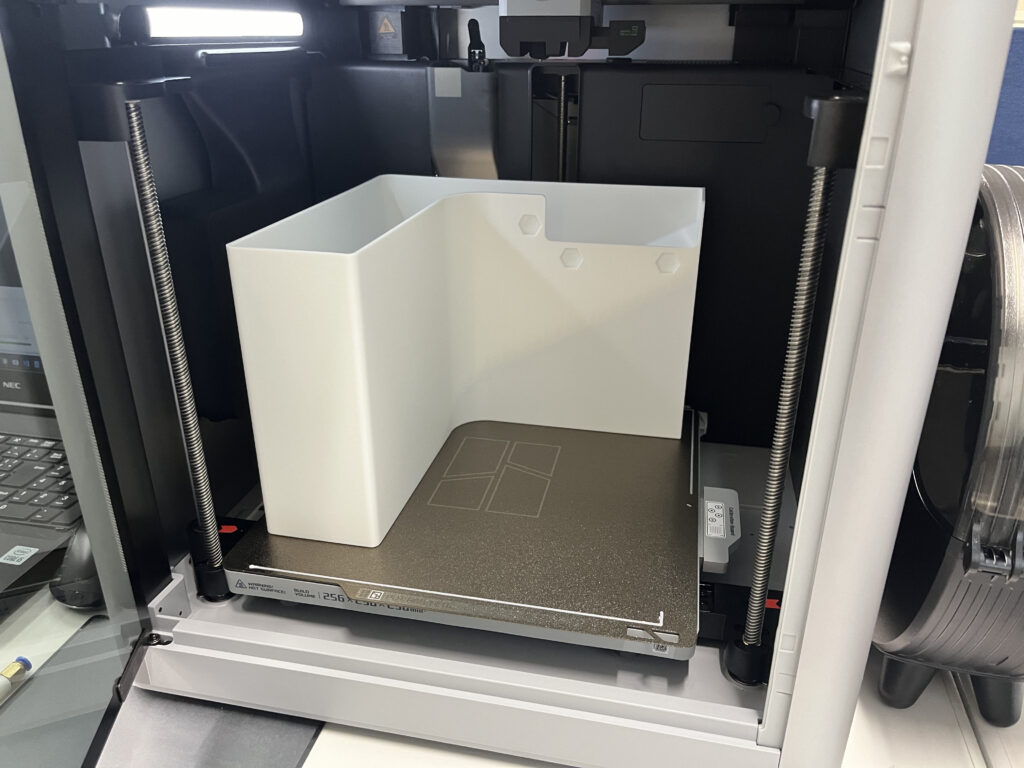

Code language: G-code (ISO 6983) (gcode)ゴミ箱のプリント

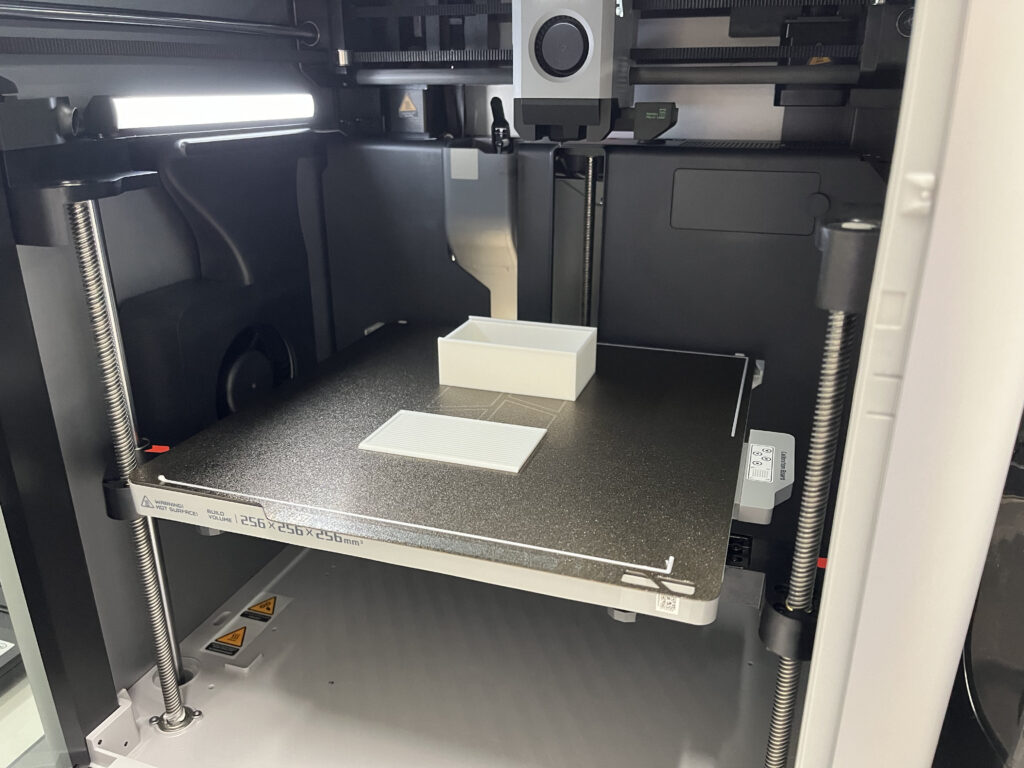

ゴミ箱は大きいので位置調整が必要でしたが、問題なくプリントできました。

こちらもHEPAフィルターホルダーと同様にネオジム磁石をマスキングテープで固定していましたが、X1-Carbonから剥がすときにネオジム磁石が残ってしまうので瞬間接着剤でネオジム磁石を固定しました。

先日、70時間ぐらいかかる大きめの多色印刷をした時に廃料排出口が詰まる不具合が多発してストレスフルになったので、現在は別の大きなゴミ箱を使っています。

活性炭用ケースのプリント

活性炭用ケースは箱と蓋を同時に印刷しました。

何の問題もなくプリントできました。

デフォルトで活性炭用ケースみたいなものが付いているので、特に作る必要はありませんでした。

スプールホルダーのプリント

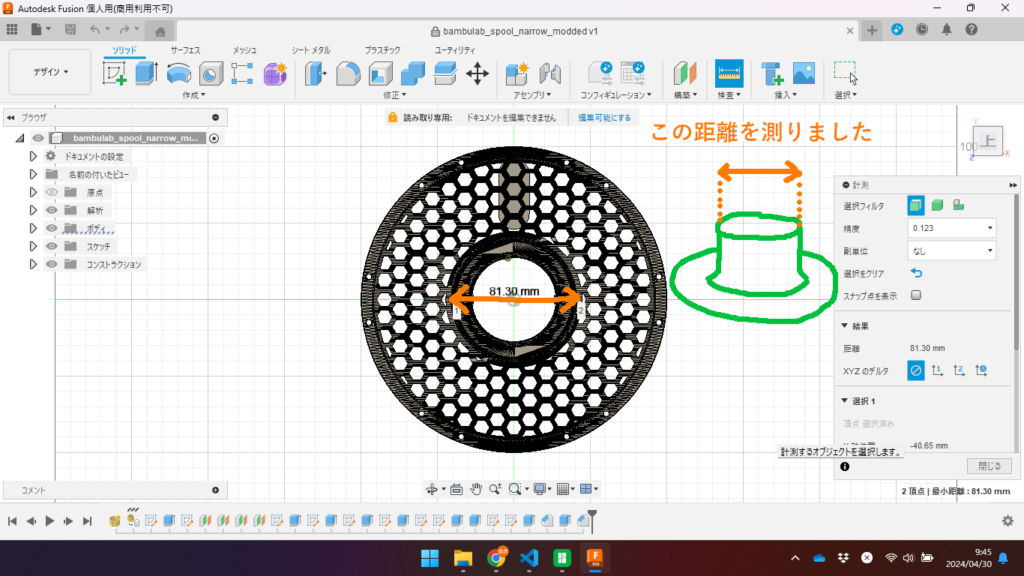

かける工房さんが紹介しているスプールホルダーの3Dモデリングデータは種類が多くて、自分が購入したフィラメントブランドのスプールに適したものがどれなのか分かりにくかったです。

スプールホルダーの3Dモデリングデータの円筒の直径につきまして、私がFusion360で計測した数値を表にまとめましたのでご参考までにご利用ください。

narrowとwideは同じ寸法なので、narrowの寸法だけしか計測していません。

| フォルダ名 | ファイル名 | スプールホルダーの円筒の直径 |

|---|---|---|

| v1 Design Files | bambulab_spool_narrow_modded.step | 81.3mm |

| v1 Print Files (STL) for Bambu Filament Refills | bambulab_spool_narrow_modded.stl | 81.3mm |

| v1 Print Files (STL) for non-Bambu Filament Refills | bambulab_spool_narrow_modded.stl | 81.3mm |

| v2 Design Files | bambulab_spool_narrow_modded_v2.step | 81.3mm |

| v2 Files for smaller cardboard spools | bambulab_spool_narrow_modded_v2_core_diameter_74.stl | 74.0mm |

| v2 Files for smaller cardboard spools | bambulab_spool_narrow_modded_v2_core_diameter_75_75.stl | 75.6mm |

| v2 Files for smaller cardboard spools | bambulab_spool_narrow_modded_v2_different_core_diameter.step | 74.0mm |

| v2 Print Files (STL) for Bambu Filament Refills | bambulab_spool_narrow_modded_v2.stl | 81.3mm |

| v2 Print Files (STL) for non-Bambu Filament Refills | bambulab_spool_narrow_modded_v2.stl | 81.3mm |

| ※ファイル名に「non-Bambu Filament Refills」が含まれている場合は、ガタ詰め円筒のズレ防止の突起物は付いていません。 | ||

補足情報として、Bambu Labで購入したフィラメントのスプールホルダーの円筒直径は、実測値で81.51mmでした。

ガタ詰め円筒の直径は89.07mmでした。

さらに補足情報として、私が使用したことのあるフィラメントブランドに限りますが、実測したスプール穴の直径を表にまとめましたのでご参考までにご利用ください。

<figure class="wp-block-table">

<table>

<caption>フィラメントブランド毎のスプール穴の直径</caption>

<thead>

<tr>

<th>フィラメントブランド</th>

<th>スプール穴の直径</th>

</tr>

</thead>

<tbody>

<tr>

<th>ELEGOO</th>

<td>81.85mm</td>

</tr>

<tr>

<th>SainSmart</th>

<td>79.07mm</td>

</tr>

<tr>

<th>OVERTURE</th>

<td>89.71mm</td>

</tr>

</tbody>

</table>

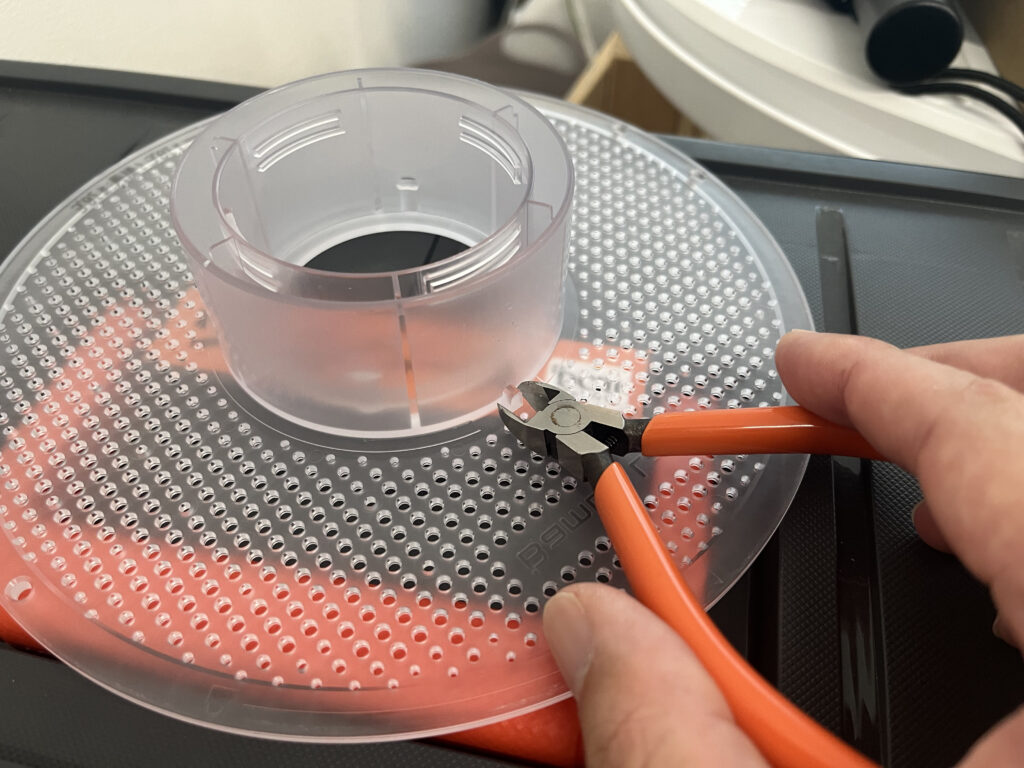

</figure>Code language: HTML, XML (xml)ELEGOOのスプールホルダーはBambu Labのスプールホルダーを少し加工したら丁度良いサイズになりました。

Bambu Labのスプールホルダーに付いているガタ詰め円筒のズレ防止の突起物をニッパーで除去するだけです。

SainSmartのスプールに合うガタ詰め円筒は無かったので自作しました。

円筒ぐらいなら3Dモデリングソフトで作成するのは難しくありませんでした。

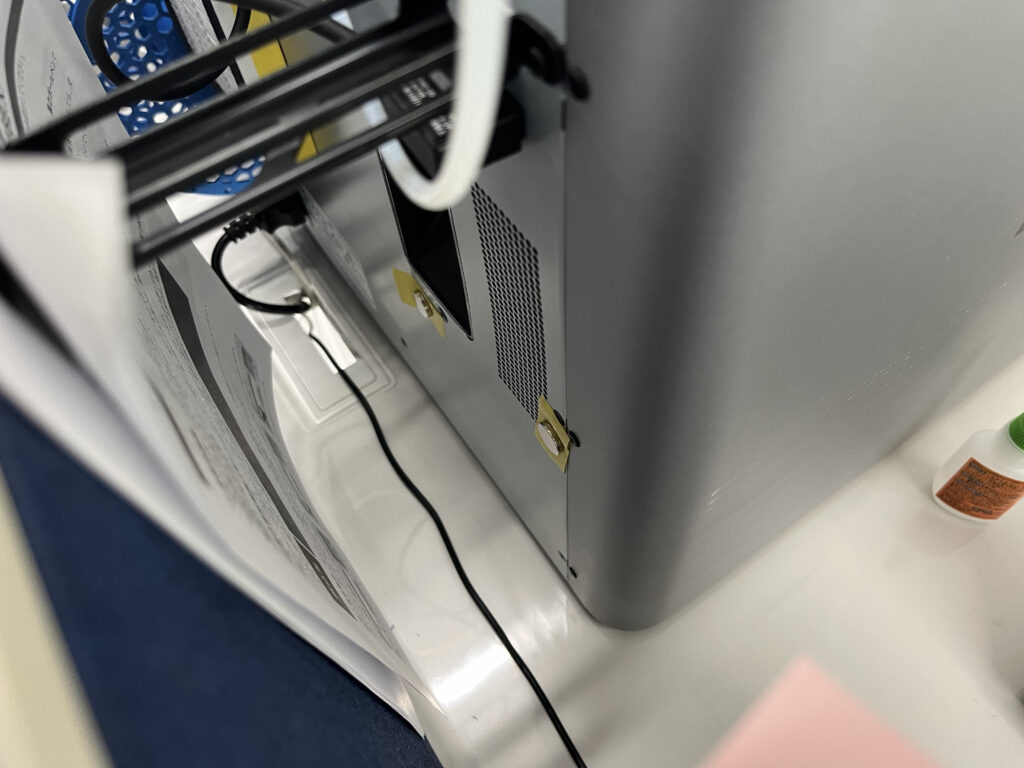

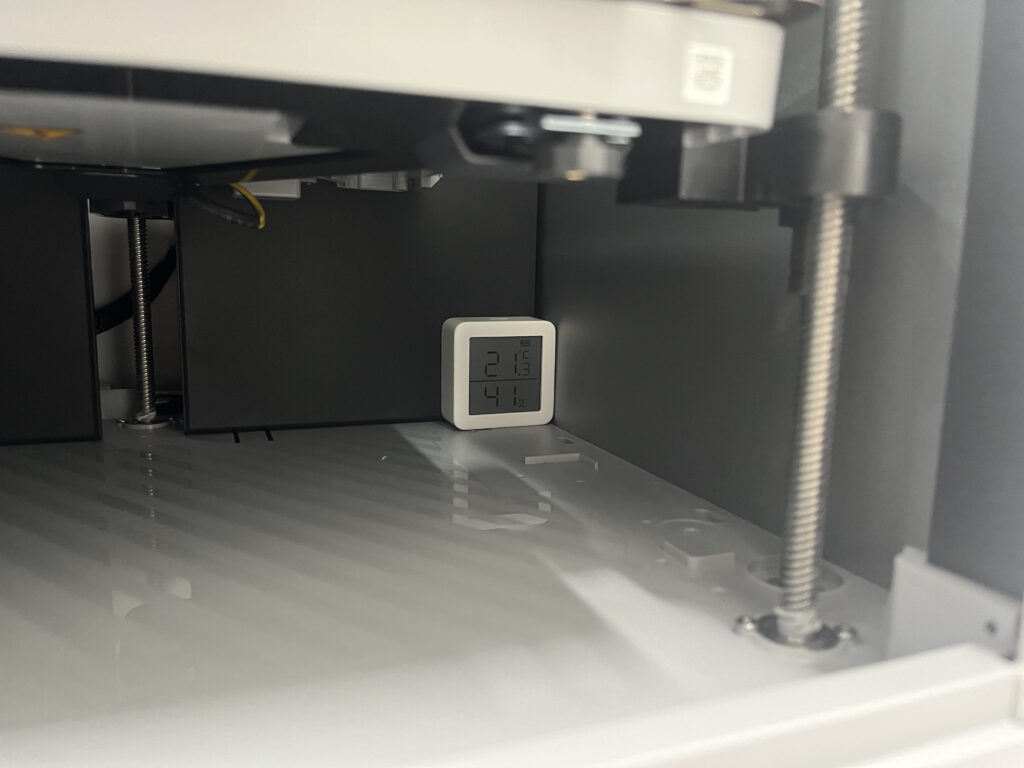

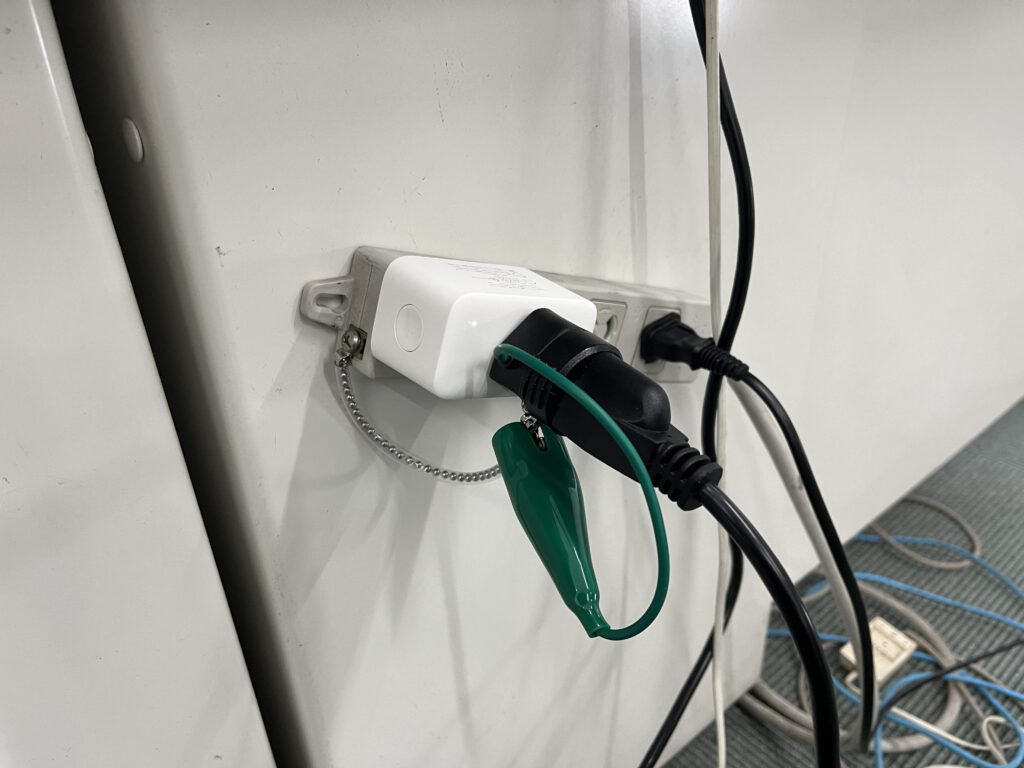

SwitchBot温湿度計とプラグの連動

SwitchBot温湿度計はX1-Carbonの内部に入れました。

X1-Carbonのコンセントの形は三芯だったので二芯に変換できるプラグを装着してSwitchBotプラグに挿しました。

私物のiPhoneにSwitchBotのアプリを入れて温湿度計とプラグを登録してから、「温湿度計の温度が50度以上で電源オフ」のオートメーションを作成しました。

ひとまずこれで火災防止の対策がとれました。

備品の価格

かける工房さんが公開しているBambu LabのX1-Carbonのカスタマイズ設定で紹介されている備品の価格を表にまとめました。

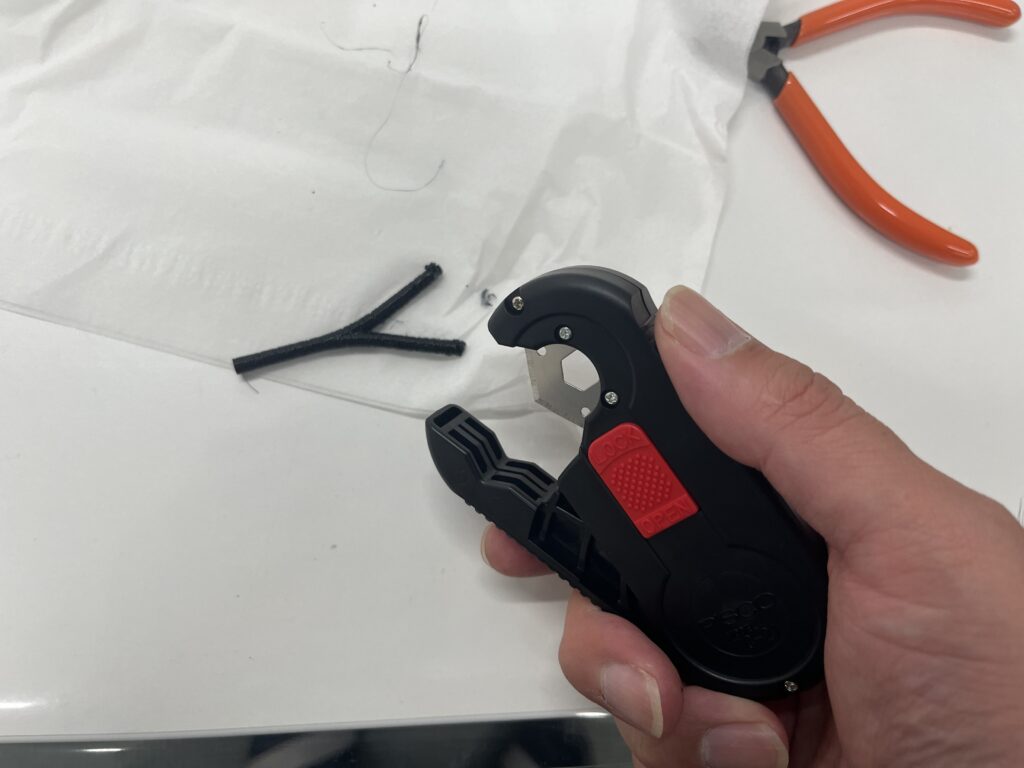

テープはがしカッターはとても役に立ってます。

| 備品 | 参考価格 |

|---|---|

| 湿度計4個入り | 1,199円 |

| 空気圧コネクタ5個入り | 514円 |

| HEPAフィルター2個入り | 3,300円 |

| ネオジム磁石16mm2個入り | 110円 |

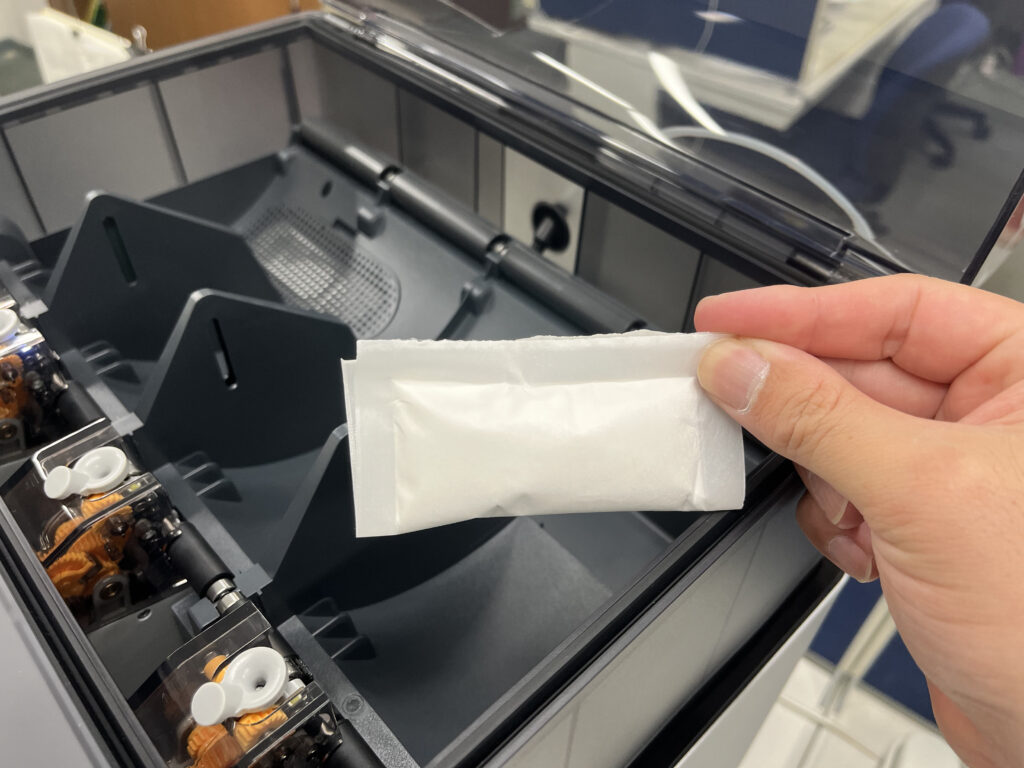

| 乾燥剤3個入り | 110円 |

| 瞬間接着剤 | 2,109円 |

| SwitchBot温湿度計 | 1,742円 |

| SwitchBotスマートプラグ2個入り | 2,548円 |

| テープはがしカッター | 374円 |

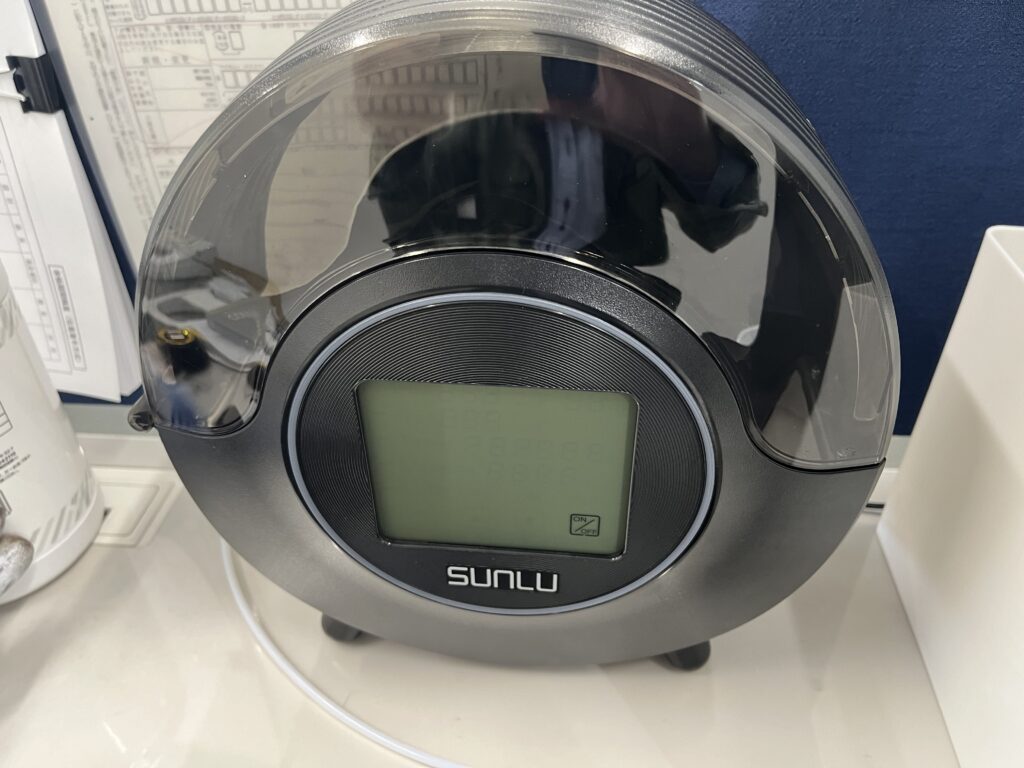

| SUNLUフィラメント乾燥機 | 9,999円 |

X1-Carbonカスタマイズ部品の造形にかかった時間

造形の向きや素材によって造形時間は変わりますが、私が最適だと思う向きで素材はPLAの場合の造形時間の目安を表にまとめました。

| 造形物 | 造形時間 |

|---|---|

| 湿度計ホルダー | 約50分 |

| Yスプリットジョイント | 約30分 |

| HEPAフィルターホルダー | 約50分 |

| ゴミ箱 | 約7時間 |

| 活性炭用ケースの箱と蓋 | 約50分 |

| スプールホルダーオス | 約3時間 |

| スプールホルダーメス | 約3時間 |

| ガタ詰め円筒 | 約1時間 |

Bambu StudioのカメラってPCからは見れないの?

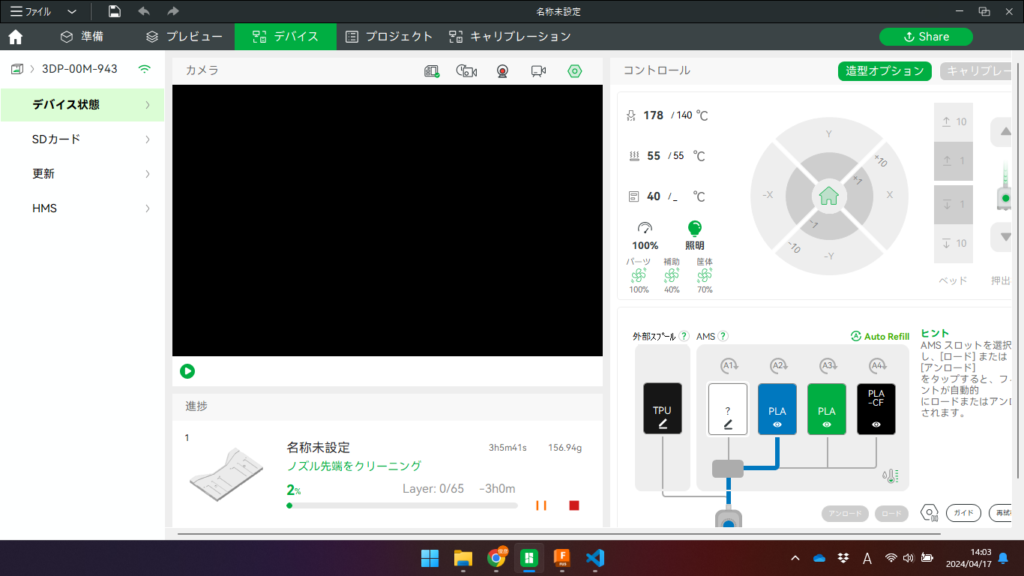

Bambu Studioのデバイス操作画面にカメラという項目がありますが、私が使っているPCから見ることはできず、スマホからであれば見ることができました。

ただ、スマホの場合も見れないことが度々ありました。

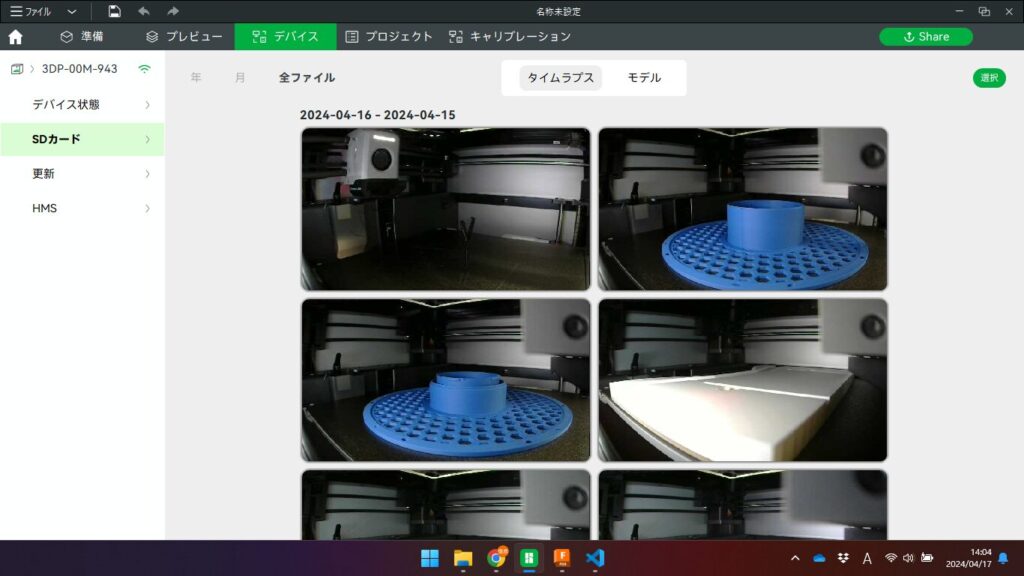

造形開始の時にタイムラプスを選択しておけば、造形の様子がコマ送りで撮影されてSDカードに保存されます。

このタイムラプスであればPCから見ることができます。

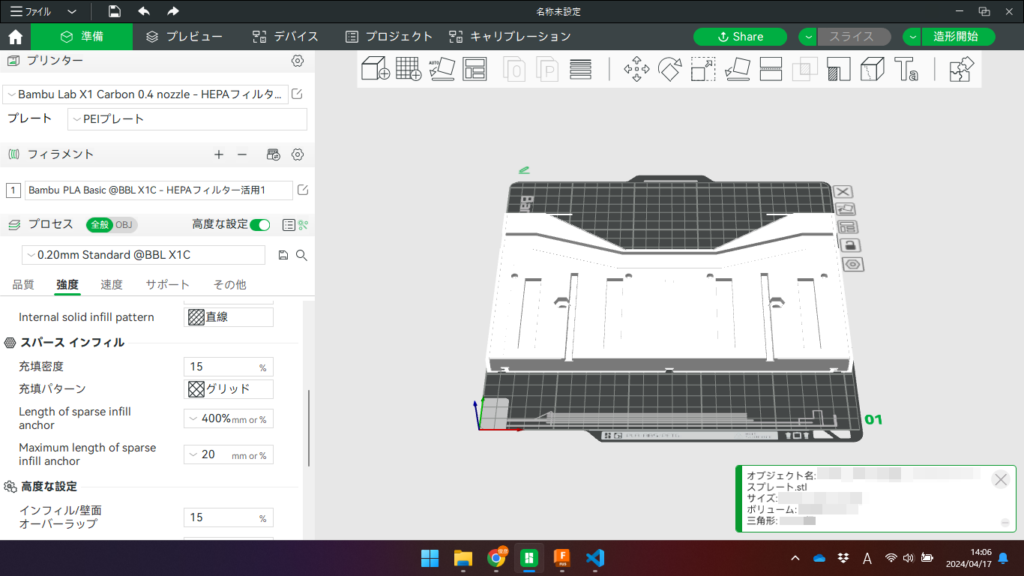

インフィル設定ってどうやってするの?

3Dモデルの密度を決めるインフィル設定についてはBambu Studioの強度設定で変更可能です。

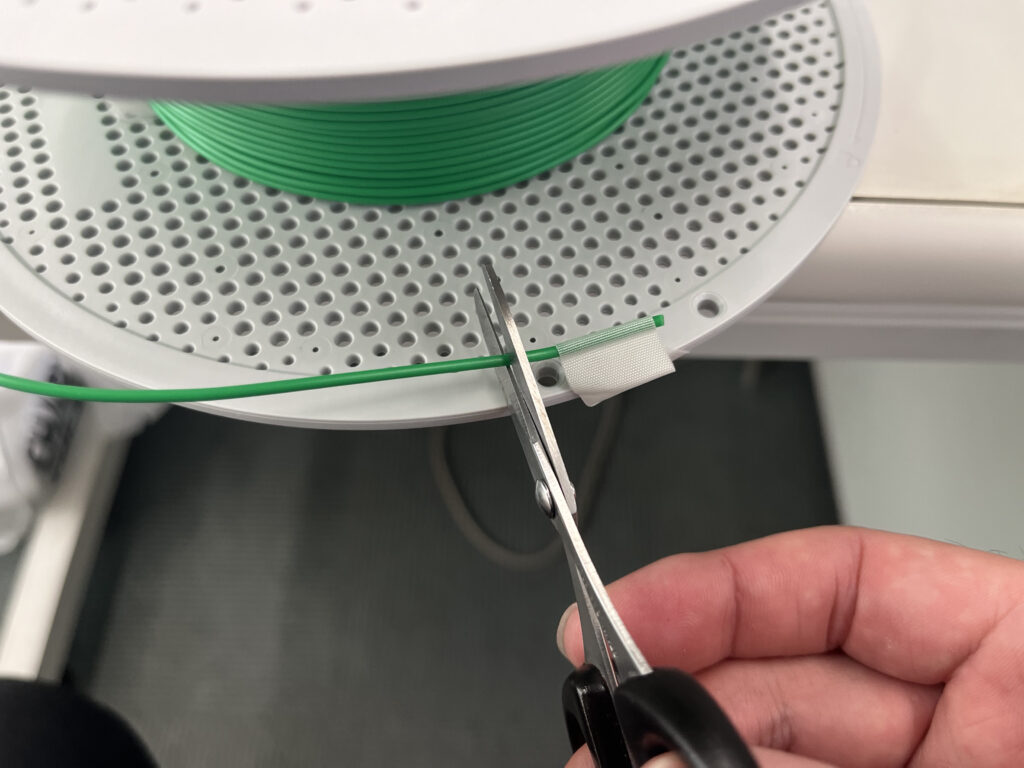

スプールにテープで固定されているフィラメントはどうやって外すの?

テープの粘着性が意外に高くてフィラメントに糊が残るのが嫌だったので、私はフィラメントをハサミで切り落としました。

少しもったいないような気もしますが、フィラメントの先に粘着性があったり曲がっているとフィラメント送り出しチューブ内で引っかかってエラーになることもあるので、これぐらいは必要経費です。

フィラメント乾燥機にPLAで作ったスプールホルダーを入れたら溶けたんだけど一体なぜ?

Bambu Labで公開されているフィラメントガイドによるとPLAの熱変形温度は57℃なので、乾燥機の温度設定を57℃近くにしたら溶けても仕方がありません。

先日、私は何も考えずにPLA素材で作ったスプールホルダーをSUNLUのフィラメント乾燥機に入れて55℃にして放置していたら、スプールホルダーが溶けてしまいました。

今回は大きなトラブルにならなくて良かったですが、安全のためにもABSやASAなどの熱変形温度が高い素材でスプールホルダーを作るようにしたほうが良さそうです。

私はTPU素材のフィラメントを使うことが多いので、熱変形温度が100℃のASA素材を使ってスプールホルダーを作りました。

PC素材を乾燥させたい場合は85℃が適温らしいので、そうなると熱変形温度がもっと高い205℃のPET-CFでスプールホルダーを作った方が安心できそうです。

はい、という事でかける工房さんが公開しているBambu LabのX1-Carbonのカスタマイズ設定は上記を参考に進めていくと完了できます。

かける工房さんと同じようにカスタマイズして良かったものや、別に必要なかったものなど色々ありましたが、実際に使ってみてわかる部分も色々ありました。

買って一番良かったものはテープはがしカッターです。

プレートに張り付いたフィラメントを除去するのにとても役立っています。

Yスプリットジョイントについては私の場合は使い物にならなかったので一番いらないものでした。

ただ、こうしたらフィラメントが通るだろうなという考えはあるので、近いうちに自作のYスプリットジョイントを作ってみようと思います。

以上「かける工房さんが公開しているX1-Carbonの具体的なカスタマイズ設定」でした。